深度解剖金屬3D打印技術之SLM技術

我們一般看到的金屬粉末是這樣的

經歷過不可抗拒的原因后來變下圖的樣子

據說罪魁禍首是激光,金屬粉末究竟經歷了什么過程?

今天帶著大家沿著SLM(Selective Laser Melting)選擇性熔融這一技術來深度解剖。

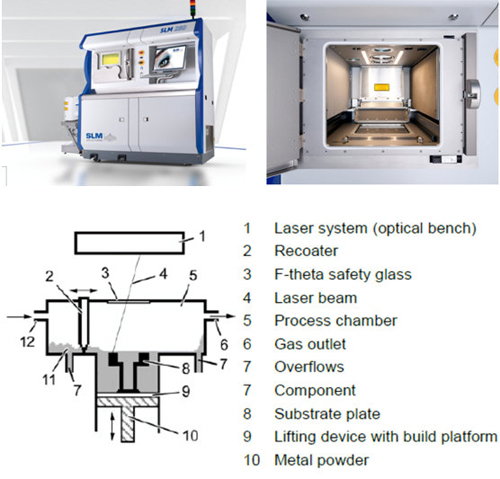

先來看看“案發現場”SLM280金屬3D打印機

SLM280成型倉內部組成要素

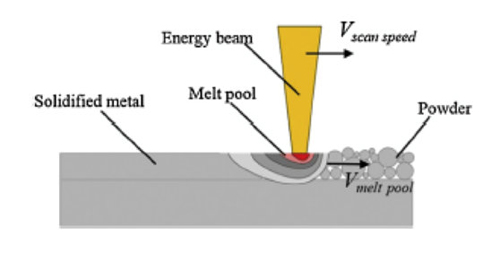

我們來具體了解這一形成過程:

每個最終的零件都是由一層層熔融而成,每熔融一層,平臺下降,新的粉末鋪滿此層重復上述過程。其真正的成型原理是激光將一定能量密度的能量打到粉末層,使得所掃描的區域內粉末達到熔融狀態,粉末接收到的能量密度和激光的很多因素有關,比如掃描速度,掃描間距,掃描功率,激光的能量在金屬粉末表面形成熱影響區形成熔池,熔池影響周圍粉末成型焊接效果。

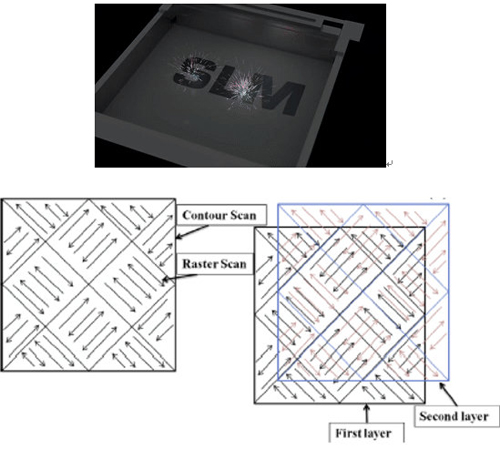

激光會按照一定的規律和方向掃描到需要成型的熔融區域,根據不同材料合理的歸化掃描路徑,將掃描區域分成條帶狀、棋盤狀等,可以有效的釋放零件內部應力,規劃每層掃描向量可以減少內部缺陷得到致密度更高,力學性能更好的零件。

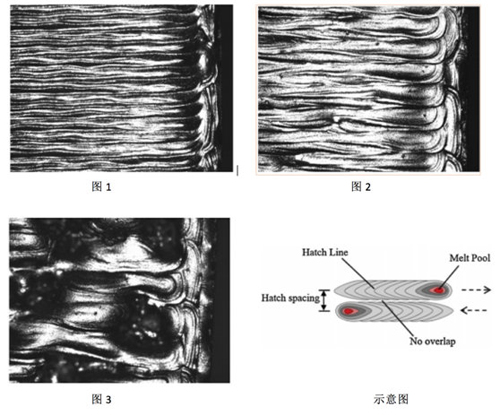

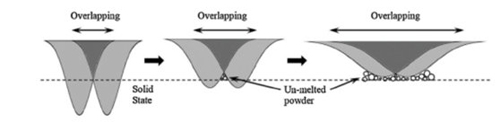

那么選擇性熔融這一過程中,我們可以通過哪幾個方面來提升最終產品性能呢?我們可以通過幾個重要方面來重點分析一下,下面是同一種材料在不同掃面間距下的放大圖,我們可以看到隨著掃面間距的擴大到一定的范圍,會出現非常明顯的內部缺陷:

雖然掃面間距大可以顯著提升成型速度,但熔池范圍有限,如果間距過大,會使得熔覆寬度的搭接率太小,嚴重的話會產生圖3這種效果。

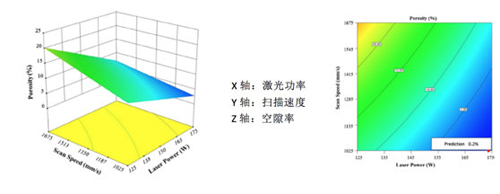

我們再來分析另外兩個因素,激光功率和掃描速度也是決定能量密度的核心參數,直接影響成型零件的孔隙率,孔隙率又直接影響成品的機械性能等。

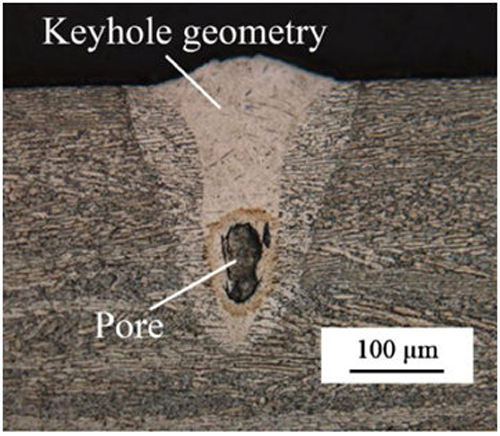

我們以上圖的鋁合金為例,我們可以發現隨著激光功率的升高和掃面速度的降低會使得零件的孔隙率降低。這種趨勢是因為更高的能量密度使得粉末更好的熔融形成的,那么是不是能量密度越高越好呢?當然沒那么簡單,首先能量太高也會使得零件內部氣體不能排除產生空隙。如下圖:

很多條件下激光參數產生的結果不是線性的,在高能量密度下這一過程就會變得相對復雜,舉個例子:

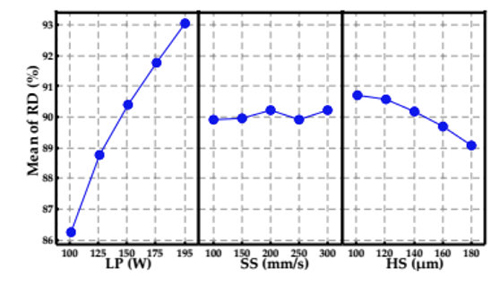

上圖是銅合金的研究中,分別給出了,激光功率,掃描速度,掃描間距對致密度的影響,可以看出很特別的是隨著掃描間距的擴大,能量密度雖然降低了,但是致密度并沒有太大變化,這種現象是由包晶和共晶共同影響的。

再來看看不同的光斑直徑對打印效果的影響:

光斑不可以過大,同樣的能量密度下,隨著光斑直徑的變大會使得能量集中在上表面,每層下方的粉末不能良好的收到激光熔池的影響有效融化,直接影響零件質量。零件垂直方向的拉伸強度降低,更容易產生裂痕。

綜上,想得到理想的打印效果要考慮很多因素,只有不斷摸索更合適的工藝才能更好克服弊端,將SLM技術應用在各個領域,更多技術細節請致電三的部落400-690-7753!更多技術分享敬請期待!(三的部落MR.Gao)