物聯網技術之PLC:掃盲篇

PLC,全稱可編程邏輯控制器(Programmable Logic Controller),是一種專為在工業環境下應用而設計的數字運算操作電子系統。它采用可編程序的存儲器,用于存儲執行邏輯運算、順序控制、定時、計數和算術運算等操作指令,并通過數字的、模擬的輸入和輸出,控制各種類型的機械或生產過程。

PLC的主要作用是控制工業過程,實現系統的自動化和智能化。具體來說,PLC可以讀取生產線的傳感器數據,執行程序,控制生產線上的機械設備和電氣設備,實現生產過程的控制和監測。此外,PLC還可以收集生產數據,并通過網絡與其他設備進行通信。

PLC的基本組成和結構

PLC的硬件系統主要由以下幾個部分組成:

- 主機:主機是PLC的核心,包括CPU、存儲器、輸入/輸出接口、外設I/O接口、通信接口及電源等部件。在整體式PLC中,這些部件都在同一個機殼內。而在模塊式PLC中,各部件獨立封裝,稱為模塊,各模塊通過機架和電纜連接在一起。

- 輸入/輸出模塊:輸入/輸出模塊是PLC與外部設備連接的接口,用于接收或發送開關量、高速脈沖以及標準模型信號,直流開關量輸入電路、交流開關量輸入電路和模擬量輸入電路等。

- 電源模塊:為PLC各部件提供工作電源。

- 通信模塊:用于在PC上完成程序編制、下載與上傳、數據在線監視與修改、程序監控等功能。

- 編程器、打印機、EPROM寫入器等其他外部設備:這些設備可以通過相應的接口與PLC主機相連,用于實現不同的功能。

PLC的軟件由系統程序和用戶程序組成:

系統程序由PLC制造廠商設計編寫,并存入PLC的系統存儲器中,用戶不能直接讀寫與更改。系統程序一般包括系統診斷程序、輸入處理程序、編譯程序、信息傳送程序及監控程序等。它的作用是管理、控制整個系統的運行,包括運行管理、存儲空間管理以及系統自檢程序這三個方面的作用。

PLC的用戶程序是用戶根據現場控制的需要,用PLC編程語言編制的應用程序,通過編程器將其輸入到PLC內存中,來實現各種控制要求。用戶程序是PLC軟件的重要組成部分,實現控制目的的關鍵。

PLC的工作原理

PLC的工作原理可以總結為以下幾個步驟:

- 輸入模塊接收輸入信號:PLC的輸入模塊可以接收來自傳感器、按鈕、開關等設備的數字和模擬信號。這些信號通過輸入模塊轉換成PLC可以處理的數字信號。

- 中央處理器(CPU)處理輸入信號:PLC的中央處理器(CPU)接收輸入信號并根據程序的邏輯進行處理。程序由用戶編寫,它描述了輸入信號如何被處理以及如何產生輸出信號。

- 輸出模塊產生輸出信號:根據程序的邏輯,PLC的輸出模塊可以產生數字和模擬信號,這些信號可以用于控制電機、閥門、燈光等設備。輸出信號經過輸出模塊轉換成適合輸出設備的信號。

- 循環處理程序:PLC的CPU會不斷循環處理程序,接收輸入信號,根據程序的邏輯產生輸出信號,以實現自動化控制。

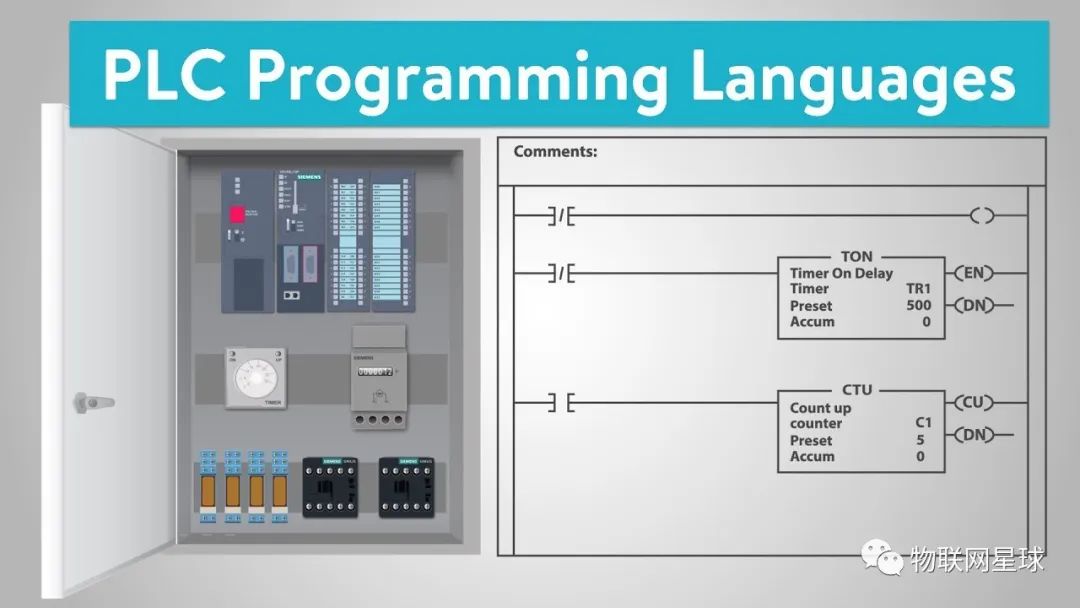

PLC的編程語言和指令系統

PLC的編程語言和指令系統因制造商和型號而異,一些常見的PLC編程語言包括梯形圖(Ladder Diagram)、指令表(Instruction List)、功能模塊圖(Function Block Diagram)和順序功能流程圖(Sequential Function Chart)等。

其中,梯形圖是最常用的PLC編程語言之一,它采用繼電器線路類似的形式來表示程序邏輯,易于理解和使用。指令表編程語言類似于匯編語言,采用助記符來表示操作功能,易于記憶和操作。功能模塊圖語言采用功能模塊圖的形式來表示模塊所具有的功能,不同的功能模塊具有不同的功能。順序功能流程圖語言則是一種流程控制程序語言,適用于表示復雜的程序邏輯。

PLC在工業自動化中的應用

PLC在工業自動化中的應用非常廣泛,主要包括以下幾個方面:

- 控制制造過程:PLC可以通過編程的方式控制設備和機器的運行,使制造過程更加高效、自動化和精確。

- 數據采集和處理:PLC可以采集設備運行相關的數據,例如溫度、壓力、速度等,然后對這些數據進行處理。這些數據可以用于監控設備運行狀態和進行生產過程的優化。

- 優化生產線布局:PLC可以通過控制運輸設備和工作站的移動和排列,優化工作流程,并且在生產過程中自動調整流程。

- 遠程監控:PLC可以通過互聯網將生產過程上傳到云服務器上,管理者可以在離開工廠的情況下控制整個生產過程。

- 故障檢測和維修:PLC可以自動檢測設備運行異常并向操作工人發送警報。通過這種方式,工人可以迅速解決問題,減少生產停機時間和減少生產成本。

- 實現自動化生產:PLC可用于控制各種設備的啟停、速度調節、方向調整等操作,實現自動化生產。

- 機器人控制:PLC可用于對機器人進行運動控制和任務分配,實現各種復雜工作的自動化完成。

PLC的選型和配置

在選擇和配置PLC時,需要根據應用場景、控制需求、預算等因素進行綜合考慮。以下是一些選型和配置的要點:

- 機型選擇:根據控制規模、控制要求、維修量大小等因素,選擇合適的機型。對于簡單的開關量控制和模擬量控制,可選用低檔機;對于復雜的控制,如PID運算、閉環控制、通信聯網等,則需要選用中檔或高檔PLC。

- 輸入輸出點確定:根據實際需要,為PLC配置足夠的輸入輸出點。一般情況下,需要留出一定的余量,以應對未來可能的擴展。

- 存儲容量:根據系統中有無模擬信號或數據處理量大小,選擇適當的存儲容量。當系統中有很多模擬信號或數據處理量較大時,應選擇存儲容量較大的PLC。

- 可擴展性:選擇可擴展性好的PLC,方便未來根據實際需要進行擴展。可以選擇模塊化的PLC,通過增加擴展模塊和擴展單元與主機連接,實現功能的靈活擴展。

- 維護方便性:考慮維護的方便性,可以選擇易于更換故障部件的PLC,或者選擇帶有自診斷功能的PLC,方便故障排查和維修。

- 通信能力:根據實際需要,選擇具有良好通信能力的PLC。例如,與計算機聯網可通過RS232C接口、RS422+RS232C/422轉換適配器連接、調制解調器通信連接等方式直接連接。

- 可靠性:在選擇PLC時,應優先考慮可靠性高的產品,以保證PLC在長時間運行中不易出現故障。

- 經濟性:在滿足功能和性能需求的前提下,應考慮經濟性因素,選擇性價比高的PLC。

PLC的優點和局限性

PLC控制器在工業自動化控制系統中具有許多優點,主要包括以下幾點:

- 可靠性高:PLC控制器具有強大的抗干擾能力,能在工業環境中穩定可靠地運行。

- 易于維護:PLC控制器采用模塊化設計,出現故障時易于進行維修和更換。

- 靈活性強:PLC控制器的操作界面可以方便地修改程序,以適應不同的控制需求。

- 響應速度快:PLC控制器的執行速度非常快,響應速度快,能夠實現高效的自動化控制。

- 可擴展性強:PLC可以通過添加I/O模塊、通信模塊等方式進行擴展,以滿足不同的控制需求。

- 編程方便:PLC可以采用多種編程語言,如結構化文本、指令列表、梯形圖等,方便工程師進行編程。

- 實時性強:PLC可以提供實時數據采集和數據處理功能,能夠及時響應生產過程中的各種變化。

PLC也存在一些局限性,主要表現在以下幾個方面:

- 價格較高:相對于傳統電氣控制裝置,PLC控制器的價格較高。

- 技術門檻高:PLC控制器的編程需要掌握專業的編程技術和知識,對工程師的綜合能力有一定的要求。

- 易受攻擊:PLC控制器要與網絡進行連接,存在一定的網絡安全風險,容易被黑客攻擊。

- 不適應惡劣環境:PLC對環境的要求較高,不適合在惡劣環境中使用,如高溫、低溫、強電磁干擾等環境。

- 不便于操作和維護:對于非專業的操作人員來說,PLC的操作和維護可能比較復雜,需要一定的專業知識和技能。

PLC的發展趨勢和未來展望

PLC的發展趨勢和未來展望可以從以下幾個方面進行探討:

- 技術融合與智能化:隨著工業4.0和物聯網等技術的不斷發展,PLC將與人工智能、機器學習等先進技術融合,實現更智能化的控制。同時,借助高速通信網絡,PLC將實現更高效的數據傳輸和處理。這不僅能提高生產效率,降低成本,還能提升產品質量。

- 綠色環保:隨著環保意識的提高,低能耗、綠色的PLC也將成為未來發展的主流方向。

- 政策推動與市場需求:受到我國相關政策的推動,以及市場對智能制造的需求,工業軟件技術水平和市場競爭力將顯著提升。這也將進一步推動PLC的發展。

AIoT星球君:盡管我們不能準確預測未來,但是根據當前的趨勢和信息,PLC的發展前景看起來十分樂觀。然而,作為決策者,我們仍需要注意這些趨勢可能帶來的挑戰和機遇,合理規劃并做出明智的決策,以實現可持續的發展。