RAGFlow+DeepSeek-R1:14b落地案例分享(足夠詳細):機加工行業設備維保場景

看到一個段子說,春節開工以后,中國有 5000 萬家企業老板擔心會錯過 DeepSeek。雖然感覺有點瞎玩梗,但 DeepSeek 無疑已是當下所謂大模型企業應用落地的"房間里的大象"。

不過想想,其實子彈也才剛剛飛了一個月而已。但 DeepSeek R1 這波多尺寸開源,屬實是解鎖了更多中小微企業做本地部署的可能性。而其中RAG 無疑又是一個主流且首當其沖的方法。

過去兩周以來,基本每天我都在小紅書、公眾號等后臺平均收到十來條私信,咨詢企業知識庫落地的問題,有些是還在內部試錯階段碰到了問題,來交流一些工程化調優細節,當然主要是查詢效果不好的問題。其中也不乏沒有完整概念過來問基礎問題的,我索性就在公眾號后臺說明了要收費接受咨詢,果然加微信的就少了很多,付費的部分問的也都在點子上。(不得不說,收費確實是個很有效的篩選。)

另外還有些是可能內部試錯完需要進一步外部技術支持,來找我做具體的部署落地。但是個人精力和經驗都有限,回絕了大部分。為了讓大家少踩一些坑,我找了比較熟悉的制造行業案例,分享一個基于 DeepSeek-R1:14B 與 RAGFlow 框架下定制的機械加工工廠的知識庫落地case,供大家參考。

以下,enjoy:

1、業務背景

某機械加工制造企業,專注于汽車零部件和工程機械配件的精密加工,主要產品包括液壓閥體、傳動軸、齒輪箱體等核心零部件。年產值約 5000 萬元,員工 200 人左右。

1.1 主要設備資產:

數控加工設備:20 臺(包括加工中心、數控車床、數控銑床等)

普通機床:30 臺(普通車床、銑床、鉆床等)

檢測設備:10 臺(三坐標、粗糙度儀、投影儀等)

其他輔助設備:若干(空壓機、起重設備等)

1.2 核心痛點:

設備故障處理效率低,平均每次故障處理耗時較長

工藝參數優化經驗難以傳承,產品良率提升緩慢

設備維護保養記錄分散,預防性維護不足

新員工技能培養周期長,老師傅經驗難以規模化傳播

1.3 知識庫現狀:

設備手冊(PDF 格式):約 50 份

工藝文件(Word/Excel):約 200 份

維修記錄(紙質/電子):近 3 年約 1000 條

設備圖紙(CAD/圖片):約 30 套

1.4 項目啟動前核心考量

使用場景評估

主要用戶群體:車間操作工、技術人員、新員工等

日常使用頻次:設備維護、工藝參數查詢、技術培訓等

并發使用規模:日常并發 5-10 人

系統要求明確

答案準確性:故障診斷、參數查詢等場景要求高準確性

響應速度:常規查詢 3 秒內響應

知識溯源:需要顯示信息來源,便于驗證

1.5 項目實施準備

數據評估

文檔格式:PDF 設備手冊、Excel 記錄、Word 文檔等

更新頻率:工藝參數周更新、故障案例日更新

安全要求:內部工藝參數保密、分級訪問控制

資源規劃

硬件環境:服務器配置、終端設備等

網絡環境:內網部署、跨區域訪問等

人員配置:技術對接人員、數據維護人員等

2、技術方案概述

2.1 核心技術棧

大模型:DeepSeek-R1-14B(開源、性能優秀、工業場景理解深入)

框架:RAGFlow(靈活、易擴展、部署簡單)

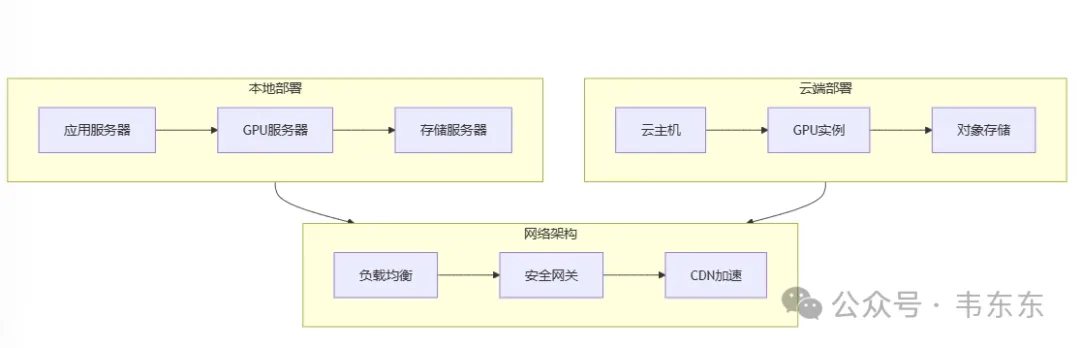

部署方式:支持本地部署或云服務器部署

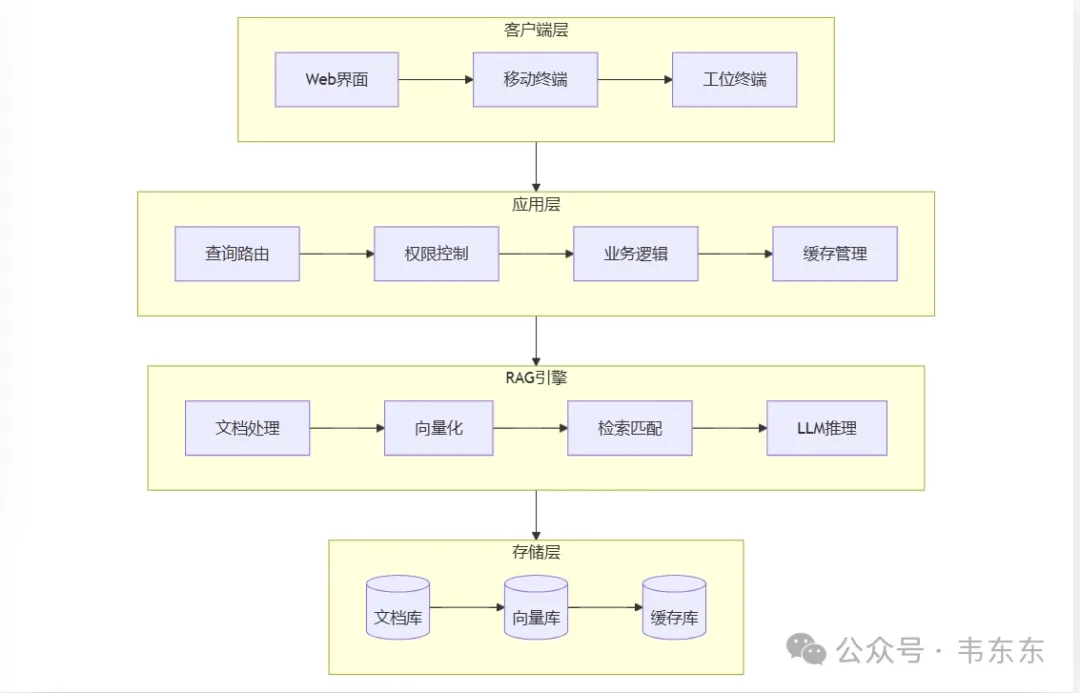

系統整體架構圖

2.2 開發流程

快速驗證階段

采用后端優化方案直接擴展 RAGFlow 功能

驗證分塊策略、嵌入模型等核心優化點

確認優化效果和性能提升

功能穩定階段

將驗證通過的功能改造為插件式架構

實現模塊化的功能擴展

提升代碼可維護性

系統擴展階段

根據需求規模考慮微服務架構

實現核心功能的獨立部署

支持系統的橫向擴展

3、調優挑戰與解決方案

3.1 分塊策略優化

知識處理流程圖

文檔處理挑戰:

PDF 設備手冊處理

實際案例:某數控加工中心故障診斷手冊

問題:手冊中"主軸振動故障"章節包含多張結構圖和故障圖,傳統分塊導致圖片與診斷步驟分離

解決:識別該章節完整布局結構,將"故障現象-原因分析-結構圖-處理方法"綁定為整體

效果:故障診斷準確率從原來的 65%提升到 85%

Excel 維修記錄處理

實際案例:車間設備維修記錄表

問題:一次維修涉及"故障代碼、現象描述、處理措施、更換配件"等多個字段

解決:將整行記錄視為完整案例,添加字段說明,如"故障現象:主軸異響;處理措施:更換軸承"效果:相似案例匹配率提升 40%Word 工藝文件處理

實際案例:齒輪箱體加工工藝規程

問題:工序說明、加工參數、質檢要求分散在不同章節

解決:基于標題自動識別工序結構,關聯工序說明與對應參數表

效果:工藝參數查詢準確率提升至 90%以上

AB 測試方案:

策略 | 測試組 A(固定分塊) | 測試組 B(動態分塊) |

分塊方式 | 固定字符長度 | 基于文檔結構 |

圖文處理 | 分離處理 | 保持對應關系 |

表格處理 | 按行拆分 | 完整保留 |

上下文 | 固定重疊 | 動態重疊 |

測試結果:

故障類型召回率對比:

機械故障:A 組→B 組 提升明顯

電氣故障:A 組→B 組 提升顯著

參數類:A 組→B 組 小幅提升

3.2 索引優化設計

知識處理流程圖

多級索引結構:

基礎索引層:

設備編號索引:直接匹配設備信息

故障代碼索引:精確匹配故障記錄

文檔 ID 索引:快速定位源文檔

語義索引層:

設備描述向量:相似設備匹配

故障現象向量:類似故障檢索

解決方案向量:相關經驗推薦

混合索引策略:

精確匹配優先:設備號、故障碼等

語義匹配補充:故障描述、解決方案

關聯信息擴展:配件、工具等

3.3 查詢優化方案

- 查詢路由設計:

精確查詢通道:

設備編號直查

故障代碼匹配

標準工藝參數查詢

語義查詢通道:

故障現象描述匹配

解決方案相似推薦

經驗案例關聯

混合查詢策略:

先精確后模糊

結果交叉驗證

相關性排序

- 查詢增強機制:

專業術語處理

術語標準化映射

同義詞組擴展

車間俚語轉換

上下文增強

設備信息補充

歷史記錄關聯

操作環境考慮

- 實際應用案例

故障診斷場景:

問題:操作工反饋"機床主軸有異響"

優化前:簡單關鍵詞匹配,找不到類似案例

優化后:

設備層:定位到具體機床型號

故障層:匹配"異響、振動、噪音"等相似描述

方案層:推薦相似故障的解決方案

效果:故障解決時間平均縮短 40%

工藝參數查詢場景

問題:新員工查詢"45 號鋼齒輪軸粗加工參數"

優化前:需要翻閱多個文檔才能找全參數

優化后:

材料編號直接匹配關聯工藝參數表推薦類似零件的加工經驗效果:參數查詢時間從平均 15 分鐘減少到 2 分鐘

3.4 嵌入模型選型

- 數據規模分析

知識庫數據量:

PDF 設備手冊:50 份 × 約 5MB = 250MB

工藝文件:200 份 × 約 1MB = 200MB

維修記錄:1000 條 × 約 50KB = 50MB

設備圖紙:30 套 × 約 20MB = 600MB

總計約 1.1GB 的結構化和非結構化數據

數據特點:

專業術語密集

圖文混合

多格式文檔

定期更新

評估維度:

專業術語理解能力

上下文關聯準確度

推理速度

資源占用

- 模型選型分析

可選模型對比

deepseek-1.5b:輕量但專業能力不足

deepseek-7b:基礎場景可用,但專業能力有限

deepseek-14b:推薦方案,性能與資源均衡

deepseek-32b:高端方案,需要更強硬件支持

deepseek-70b:資源要求過高,不建議本地部署

推薦方案

首選:deepseek-14b

較好的性能/資源占用比優秀的工業領域理解能力推理速度快,適合實時交互 硬件要求適中(有條件的使用Unsloth進行微調后效果更好)。可選升級:deepseek-32b

更強的專業理解能力 更準確的故障診斷 需要相應提升硬件配置模型對比:

模型類型 | 術語識別 | 相關性 | 速度 | 成本 |

基礎模型 | 一般 | 中等 | 快 | 低 |

行業模型 | 較好 | 較高 | 中等 | 中 |

微調模型 | 優秀 | 高 | 較慢 | 高 |

應用案例

專業術語理解:

案例:車間常用術語識別

"砂輪片起花"→"砂輪表面磨損"

"絲杠吃刀"→"絲杠背隙過大"

效果:術語識別準確率提升 35%

上下文關聯:

案例:故障原因分析

輸入:"主軸發熱"優化前:簡單列舉可能原因優化后:結合轉速、切削參數等上下文分析效果:原因定位準確率提升 45%

3.5 監控體系設計

知識處理流程圖

三層監控框架:

系統層:

響應時間

并發處理能力

資源使用率

質量層:

答案準確率

知識覆蓋率

用戶滿意度

業務層:

故障處理時間

設備停機率

培訓效率

關鍵指標看板

系統性能看板:

響應時間趨勢

資源使用率

并發訪問量

業務效果看板:

故障處理時效

知識覆蓋率

用戶滿意度

4、投資回報分析

4.1 實施成本明細

本地部署方案

服務器配置:

基礎配置服務器(推薦配置):CPU:32 核心以上內存:128GBGPU:單張 RTX 4090(24GB)或 A4000(48GB)可選配置(32b 版本):雙 GPU 并行或 A6000(48GB)存儲設備(企業級 SSD):2TB終端設備:車間防塵平板、工位顯示屏預估總投入:15-25 萬元

云服務方案(可選)

云服務器租賃(按需配置)

推薦配置:

14b 版本:16 核 128G + A10/A30(24GB)32b 版本:32 核 256G + A40/A100(40/80GB)彈性存儲空間

CDN 加速服務

預估年費:

14b 方案:6-8 萬元/年

32b 方案:12-15 萬元/年

4.2 收益分析

直接效益

設備管理優化

故障處理效率提升

停機時間顯著減少

預防性維護增強

生產效率提升

工藝參數優化

產品質量改善

生產節拍提升

間接效益

培訓效率提升

新員工上手周期縮短

培訓資源復用率提高

技術經驗沉淀

關鍵經驗數字化保存

技術傳承體系完善

管理效能提升

設備管理數字化

維護計劃標準化

技術支持效率提升

4.3 ROI 分析

預期收益

直接效益:

設備管理優化

生產效率提升

間接效益:

培訓效率提升

管理效能改善

投資回收

預期回收周期:6-12 個月

投資回報方式:

減少設備停機損失

提升生產效率

降低運營成本

5、經驗總結與建議

5.1 項目實施要點

先易后難,從核心痛點切入

重視數據質量和用戶反饋

持續優化和迭代改進

5.2 注意事項

做好數據安全保護

建立長效維護機制

加強用戶培訓引導

5.3 發展建議

建立數據更新機制

完善反饋優化流程

擴展應用場景邊界