懂行人在線:未來工廠的九項能力

原創【51CTO.com原創稿件】伴隨著云計算、大數據、物聯網、人工智能等技術在制造行業中得到越來越廣泛和深入的應用,智能化的未來工廠已經成為了眾多制造工廠轉型升級的目標。

想象一下:在工廠中機器人操作設備,執行各種任務,設備之間高度互聯,協同工作。發生異常的時候,設備自動呼叫生產人員,并能自動預測下一次的可能故障……人類和機器在工廠中并肩作業,這種看似不可思議的未來場景已經在世界各地的工廠中悄然發生了。

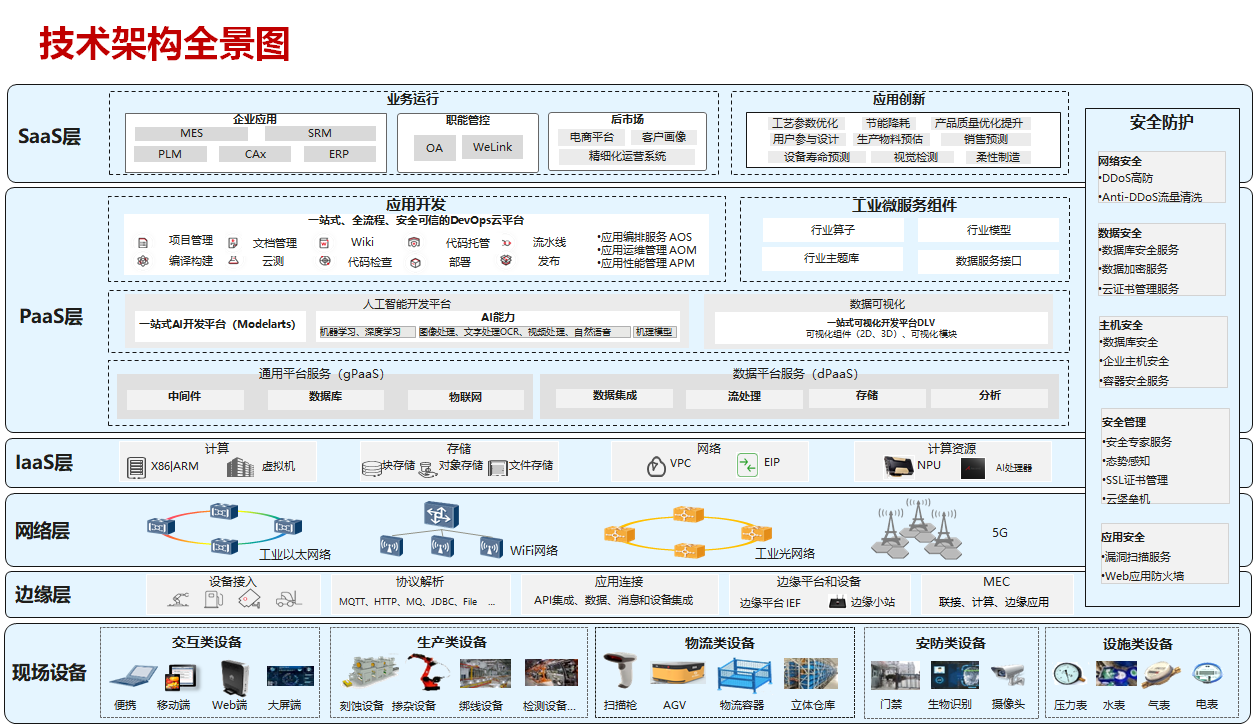

作為擁有30多年的工業制造經驗的企業,華為走在智能制造轉型的前列。基于華為云的工業互聯網平臺FusionPlant,聯合生態合作伙伴創新工業互聯網產業云模式,打造高度智能的未來工廠,東莞松山湖工廠就是其中的典范。那么,松山湖工廠有哪些超能力?讓高度智能化的未來工廠成為現實,又需要哪些核心能力呢?

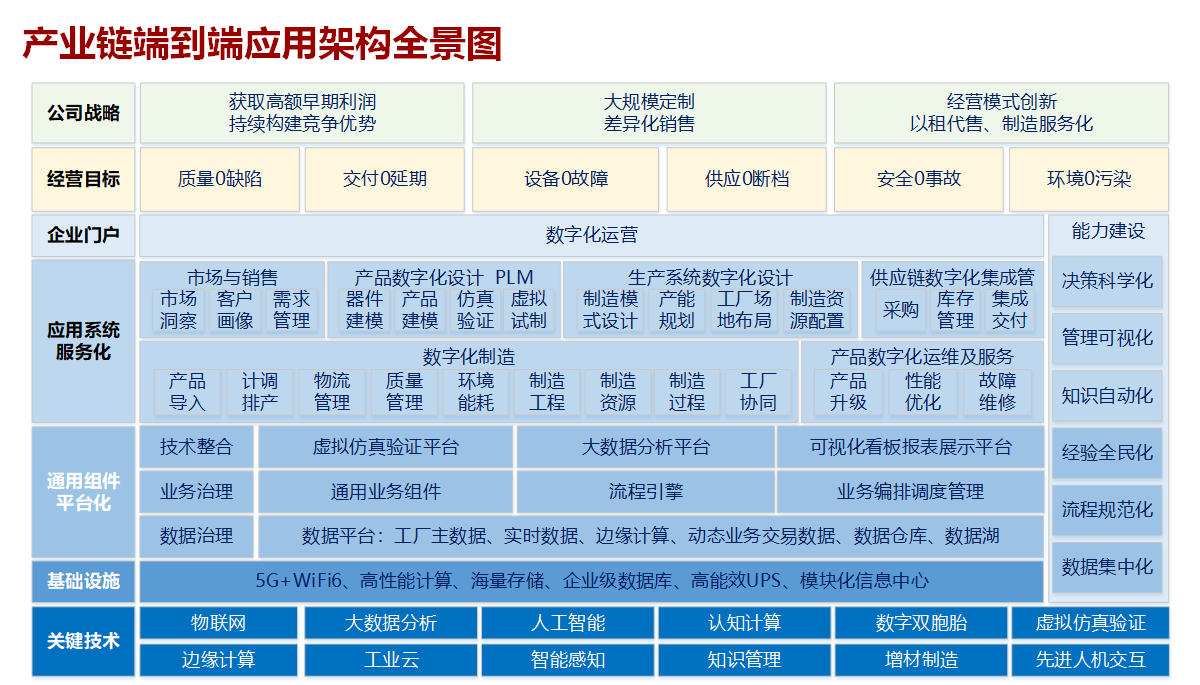

在華為近期推出的政企專家首個對外交流的線上平臺《懂行人在線》欄目中,華為中國政企智能制造業務部資深專家鄺繼雙(炳哥),帶來了《未來工廠新特征》的分享,揭秘未來工廠背后的故事。據鄺博士介紹,企業建設數字工廠或智能工廠,需要打造九項核心能力。分別是:設備自治、設備協同、全流程貫通、多層級聯動、多業務協同、決策自動化、人機泛在交互、空間神游與時間穿越。

一、設備自治能力(OT側)

設備自治能力就是設備能夠進行自我管理。以往的老舊設備不具備通訊接口,無法自動檢測,報警故障。在未來工廠中,通過給設備加裝傳感器、數據采集接口、監控分析預測等軟硬件工具,進行感知信息的收集和狀態的分析,讓設備可以自己管理自己。同時,設備還可以給生產人員發消息,提醒相關操作,如加潤滑油,換軸承之類。實現設備自治的能力,相當于給設備賦予了智慧。

二、設備協同能力(OT側)

設備協同能力是指設備間自主交互,工作協同,過站互檢防錯,誤差自動修正。

鄺博士在分享中列舉了生產設備與檢測設備協同的場景。當生產設備加工出現偏差時,質量檢測設備會自動識別誤差,并判斷出如何調整工藝參數來消除誤差,并把這些信息轉換成生產設備的控制指令,從而達到實時反饋消除誤差的目的。

另一個場景是在搬運大的工件時,往往需要重載AGV。重載AGV的成本非常貴,而且利用率不是很高。此時可以利用設備協同能力,讓若干小的AGV共同協作搬運,來提升資產的利用率,并降低成本。

三、全流程貫通(IT側)

全流程貫通是指訂單排產以后,生產前的預防和預測,生產中的過程監控與異常快速處理、生產后的全流程優化分析和工藝改進。

生產通過訂單排產結果來驅動,排產后就可以確定產品的生產位置、所需物料、工藝方案、質量檢測方式等。

生產準備就緒之后,就可以進行實際的開工生產,包括對生產進度進行實時監控,確認生產是否可以按時完工;生產過程中發生異常時要快速診斷分析,快速定位消除異常。

生產結束后,則需要進行全流程分析和優化,如分析生產工藝參數對質量的影響,為工藝過程的改進提供有針對性的指導意見。

四、多層級的聯動(IT側)

在使用傳統的IT系統過程中,當在生產監控界面發現異常報警時,往往需要打開其他的業務系統去查看數據,分析原因;診斷后再打開另一個業務系統,下達作業處理工單,然后下發到現場去執行。在這個過程中,會調用不同的系統,不同的菜單,不同的功能界面,才能完成這一項工作的完整閉環。在未來工廠中,監控中心會有展示所有領域關鍵生產運營指標的電子看板,當某個監控指標出現異常波動時,可以直接點擊鉆取,出現數據分析和診斷的界面,診斷結果產生后,又可以直接關聯調用執行操作的界面。此時,整體監控、分析診斷與操作執行各層級是上下聯動的。

五、多業務領域協同

要實現生產過程的平穩高效,依靠單一部門是不可能完成的,需要利用數字工具,來支持人(制造產品的人員)、機(制造產品所用的設備)、料(制造產品所使用的原材料)、法(制造產品所使用的方法)、環(產品制造過程中所處的環境)、安全、檢測等多領域協同。

六、決策自動化

決策自動化指數據收集、信息獲取、知識發現、決策執行的全過程自動化處理。

在松山湖工廠,保存了大量歷史記錄的問題單,每張問題單的內容包括:問題現象描述、問題原因分析、問題處理措施、處理的效果反饋。利用這些問題單通過自然語言處理、知識圖譜關聯分析、問答機器人與機器學習等技術手段,把問題現象和后續的分析診斷等過程做關聯,實現了生產問題的自動診斷。這樣對現場員工的經驗要求就大大降低了。這項功能在華為松山湖工廠已經全面推廣。除了生產問題自動診斷以外,決策自動化技術的應用場景還有AI質檢、高效排產、AGV自動路線優化等等。

鄺博士指出,雖然新的技術和手段可以節省一部分人力和腦力,但是對于整個制造流程或產業鏈來說,人的因素不可或缺。一些藝術性的、需要管理智慧的工作還是需要人來完成。重復性或者依靠經驗積累,能夠提取標準模式的工作場景,如決策方面的自動化,可以用人工智能去替代。所以,無人化只能在某些特定的局部場景實現。

七、泛在交互

泛在交互指人與系統的對話式語音交互或動作交互,根據上下文場景動態組織反饋信息。隨著自然語言處理、對話機器人、復雜的搜索或者圖的檢索技術越來越成熟,用語言控制系統成為了現實,這樣工作效率和用戶體驗都能夠得到大幅度提升。

八、空間神游

空間神游是指通過CPS、工業互聯網、數字孿生等技術跨越地域的限制,實現遠程監控與操作。

當企業發展到一定規模,會出現多工廠、全球化部署的模式。由于地域跨度比較大,完全依賴人工到現場作業會導致效率低下。而在數字化系統中,就可以了解到遠程工廠的生產情況并操作處理。空間神游能力突破了空間限制,實現了運籌帷幄。

九、時間穿越

時間穿越是指將工廠全息數字化,并利用模擬仿真技術,實現用較小的成本,較高的效率,進行歷史事件回放與未來趨勢推演。

時間穿越包括兩個方面:一是回溯。出現故障時,可以利用采集的準全量數據重建場景,,分析問題出在哪里,以及出現問題的原因。二是預測,指在虛擬環境中建立虛擬工廠,在系統里實現虛擬的生產制造過程,提前識別隱患并觀察效果,降低新產品試制或工藝改進的成本。

設備自治能力的成功實踐

據鄺博士介紹,在上述九大能力中的細分場景中,華為有很多項目在推進,有些比較成熟,有些還在探索階段。如設備自治中的設備智能維護就已經在應用了。以往設備的被動響應維修和計劃性的維修,有很多不科學、不合理的地方,有些設備的保養周期設置的過短,零部件會在健康度還比較完好的情況下進行保養,造成了不必要的浪費。

設備從正常運轉到出現故障,不是一個快速失效的過程,在前期會有一些特征可以識別出來,比如振動的幅度或者頻率出現異常。給設備加裝傳感器,對溫度、噪音等指標進行監控,就能捕捉到這些信號,設備端監測系統就可以分析出現異常的位置和原因,預測設備使用壽命,并通過類似WeLink的數字化辦公協作平臺,自動呼叫設備維修工程師,告知其異常的發生。甚至告知備用的零部件放在哪里,用什么樣的工具去維修。維修之后,還可以預測下次發生故障的時間。在華為松山湖工廠還有很多類似的應用場景。

在中國“新基建”的大背景下,制造企業由“制造”向“智造”轉型的需求將更加迫切,華為將一如既往的聚焦云、AI、5G等先進ICT技術,構建工業互聯網平臺,并聯合行業領先的生態合作伙伴,為未來工廠賦予更多的超能力,助力數字中國建設,共建萬物互聯的智能世界!

【51CTO原創稿件,合作站點轉載請注明原文作者和出處為51CTO.com】