智能網聯汽車線控底盤技術深度解析

01 線控技術認知

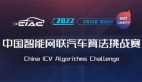

線控技術(X by Wire),是將駕駛員的操作動作經過傳感器轉變成電信號來實現傳遞控制,替代傳統機械系統或者液壓系統,并由電信號直接控制執行機構以實現控制目的,基本原理如圖1所示。

該技術源于美國國家航空航天局(National Aeronautics and Space Administration,NASA)1972年推出的線控飛行技術(Fly by Wire)的飛機。

其中,“X”就像數學方程中的未知數,代表汽車中傳統上由機械或液壓控制的各個部件及相關的操作。

圖1 線控技術的基本原理圖

由于線控系統取消了傳統的氣動、液壓及機械連接,取而代之的是傳感器、控制單元及電磁執行機構,所以具有安全、響應快、維護費用低、安裝測試簡單快捷的優點。

智能網聯線控技術主要包括線控轉向技術、線控制動技術、線控驅動技術、線控換擋技術和線控懸架技術等。

02 線控轉向系統認知

線控轉向系統簡介

線控轉向系統(Steering By Wire,SBW),是智能網聯汽車實現路徑跟蹤與避障避險必要的關鍵技術,為智能網聯汽車實現自主轉向提供了良好的硬件基礎,其性能直接影響主動安全與駕乘體驗。

線控轉向系統取消了傳統的機械式轉向裝置,轉向盤和轉向輪之間無機械連接,可以減輕車體重量,消除路面沖擊,具有減小噪聲和隔震等優點。

針對線控轉向系統的研究,國外起步相對較早。

著名汽車公司和汽車零部件廠家,如美國Delphi公司、天合TRW公司、日本三菱公司、ZF公司、寶馬公司等都相繼在研制各自的SBW系統。

TRW公司最早提出用控制信號代替轉向盤和轉向輪之間的機械連接。

但受制于電子控制技術,直到20世紀90年代,線控轉向技術才有較大進展。

英菲尼迪的“Q50”成為第1款應用線控轉向技術的量產車型。

2017年,耐世特(Nexteer)公司開發了由“靜默轉向盤系統”和“隨需轉向系統”組成的線控轉向系統,該系統可隨需轉向,在自動駕駛時轉向盤可以保持靜止,并可收縮至組合儀表上,從而提供更大的車內空間。

國內企業對線控汽車的研究起步相對較晚,與國外差距較大,各高校對線控系統的研究主要以理論為主。

2004年,同濟大學在上海國際工業博覽會上展示了配備線控轉向系統的四輪獨立驅動微型電動車“春暉三號”,如圖2所示。

圖2 線控轉向電動車春暉三號

線控轉向系統結構

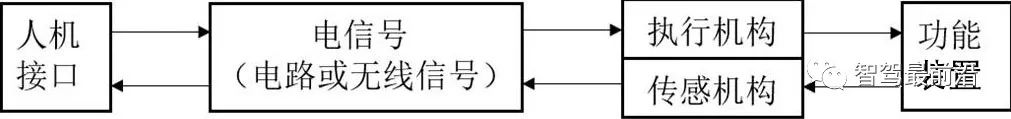

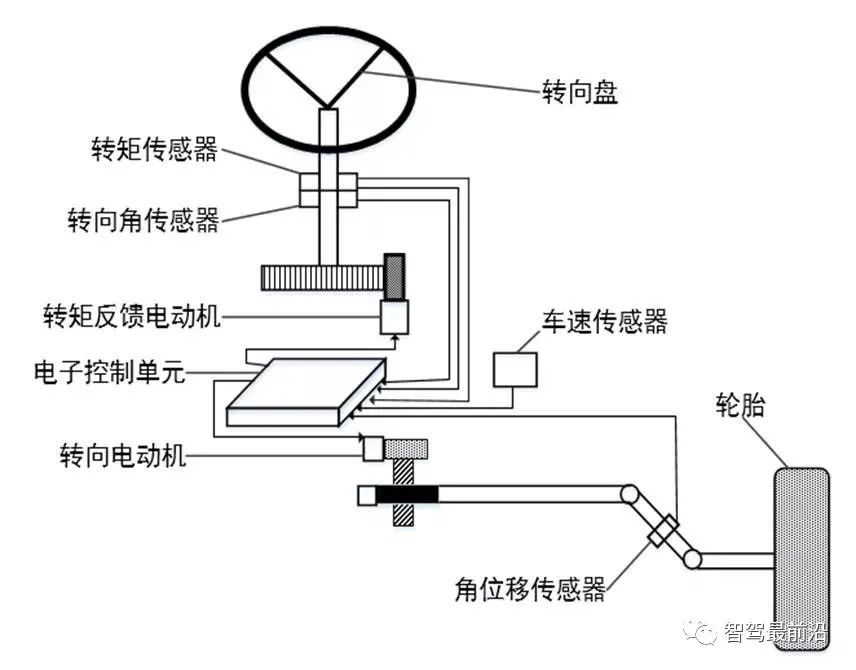

線控轉向系統,主要由方向盤模塊、轉向執行模塊和ECU三個主要部分以及自動防故障系統、電源系統等輔助模塊組成,如圖3所示。

圖3 線控轉向系統組成結構圖

轉向盤模塊包括轉向盤、轉向盤轉角傳感器、扭矩電機。

其主要功能是將駕駛員的轉向意圖,通過測量轉向盤轉角轉換成數字信號并傳遞給主控制器;同時接受ECU送來的力矩信號產生轉向盤回正力矩,向駕駛員提供相應的路感信號。

轉向執行模塊包括轉角傳感器、轉向執行電機、轉向電機控制器和前輪轉向組件等,其主要功能是接受ECU的命令,控制轉向電機實現要求的前輪轉角,完成駕駛員的轉向意圖。

ECU對采集的信號進行分析處理,判別汽車的運動狀態,向扭矩電機和轉向執行電機發送命令,控制兩個電機的工作,其中轉向執行電機完成車輛航向角的控制,扭矩電機模擬產生方向盤回正力矩以保障駕駛員駕駛感受。

電源系統,承擔控制器、執行電機以及其他車用電機的供電任務,用以保證電網在大負荷下穩定工作。

自動防故障系統,是保證在線控轉向系統故障時,提供冗余式安全保障。

它包括一系列監控和實施算法,針對不同的故障形式和等級作出相應處理,以求最大限度地保持汽車的正常行駛。

當檢測到ECU、轉向執行電機等關鍵零部件產生故障時,故障處理ECU自動工作,首先發出指令使ECU和轉向執行電機完全失效,其次緊急啟動故障執行電機以保障車輛航向的安全控制。

英菲尼迪Q50線控轉向系統

通過傳統的轉向管柱將轉向盤與轉向執行機構連接在一起,基本形態與普通燃油車無異,但在轉向管柱與轉向執行機構之間由電控多片離合器相連。

如下圖4所示。

圖4 英菲尼迪Q50線控轉向系統

正常行駛過程中,多片離合器為斷開狀態,雖然轉向管柱仍然存在,但并不對前輪直接起作用。

只有當線控轉向機構發生故障的緊急情況下,多片離合器自動接通,方向盤、轉向柱與轉向機構(齒輪齒條機構)的剛性連接實現轉向操作,保證駕駛安全。

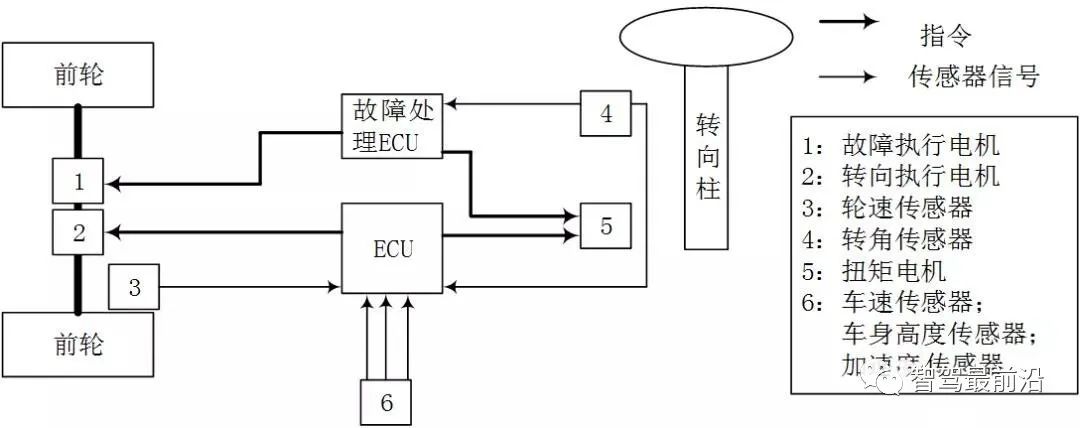

博世公司線控轉向系統?

博世系統與英菲尼迪Q50的線控轉向系統有很大的區別,博世公司開發的線控轉向系統,完全取消了轉向柱,由上轉向執行器SWA構成的上轉向系統和全冗余式下轉向執行器SRA構成的下轉向系統組成,而且上轉向系統和下轉向系統之間沒有剛性連接。如下圖5所示。

圖5 博世公司線控轉向系統

線控轉向系統工作原理

圖6 線控轉向系統工作原理圖

如圖6所示,線控轉向系統的工作原理是:當轉向盤轉動時,轉向盤轉矩傳感器和轉向角傳感器將測量到的駕駛員轉矩和轉向盤的轉角轉變成電信號輸入到電子控制單元ECU,ECU依據車速傳感器和安裝在轉向傳動機構上的角位移傳感器的信號來控制轉矩反饋電動機的旋轉方向,并根據轉向力模擬生成反饋轉矩,同時控制轉向電動機的旋轉方向、轉矩大小和旋轉角度,通過機械轉向裝置控制轉向輪的轉向位置,使汽車沿著駕駛員期望的軌跡行駛。

學習小結

1. 線控轉向系統取消了部分傳統的機械式轉向裝置,轉向盤和轉向輪之間無機械連接,可以減輕車體重量,消除路面沖擊,具有降低噪聲和隔震等優點。

2. 線控轉向系統,主要由轉向盤模塊、轉向執行模塊和ECU三個主要部分以及自動防故障系統、電源等輔助模塊組成。

03 線控驅動系統認知

線控驅動系統簡介

線控驅動系統(Drive By Wire,DBW),是智能網聯汽車實現的必要關鍵技術,為智能網聯汽車實現自主行駛提供了良好的硬件基礎,也稱為線控節氣門或者電控節氣門(Throttle by Wire)。

發動機通過線束代替拉索或者拉桿,在節氣門側安裝驅動電動機帶動節氣門改變開度,根據汽車的各種行駛信息,精確調節進入氣缸的油氣混合物,改善發動機的燃燒狀況,大大提高汽車的動力性和經濟性。

而且,線控驅動系統可以使汽車更為便捷的實現定速巡航、自適應巡航等功能。

線控驅動系統結構?

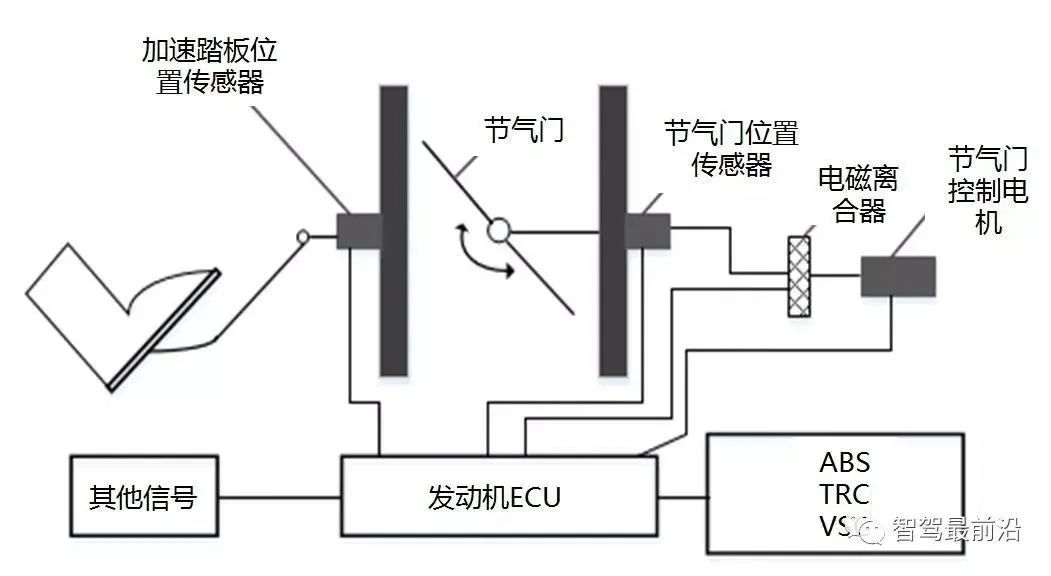

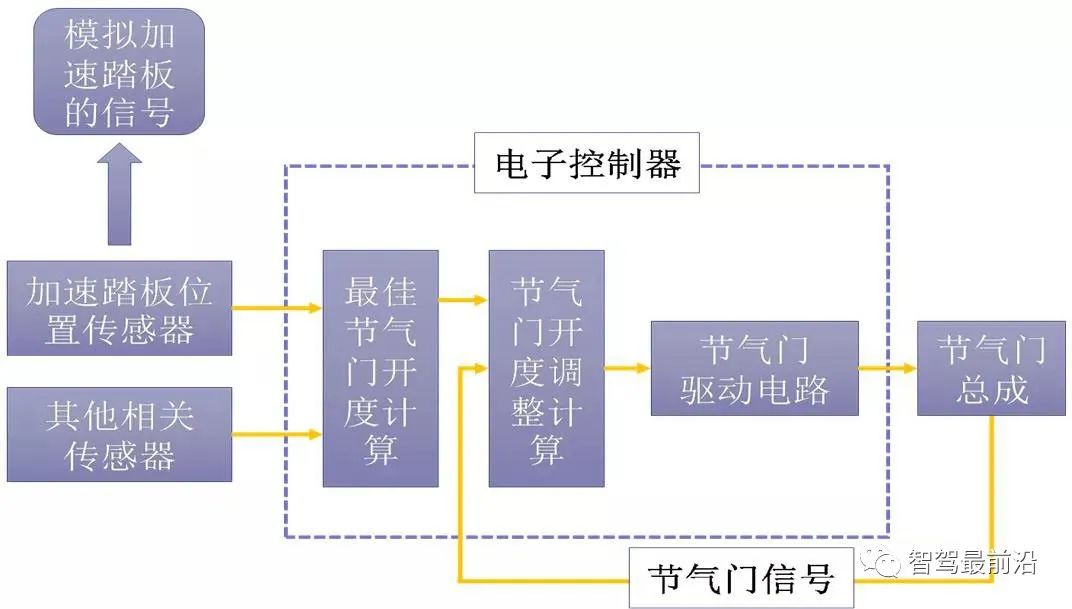

線控油門系統主要由加速踏板、加速踏板位置傳感器、ECU、數據總線、伺服電動機和加速踏板執行機構組成。

該系統取消了加速踏板和節氣門之間的機械結構,通過加速踏板位置傳感器檢測加速踏板的絕對位移。

ECU計算得到最佳的節氣門開度后,輸出指令驅動電機控制節氣門保持最佳開度。如下圖7所示。

圖7 線控驅動系統結構示意圖

線控驅動系統分類

目前,與智能網聯汽車的兩種主要類型相匹配,線控驅動系統分為傳統汽車線控驅動和電動汽車線控驅動兩種類型。

傳統汽車線控驅動系統?

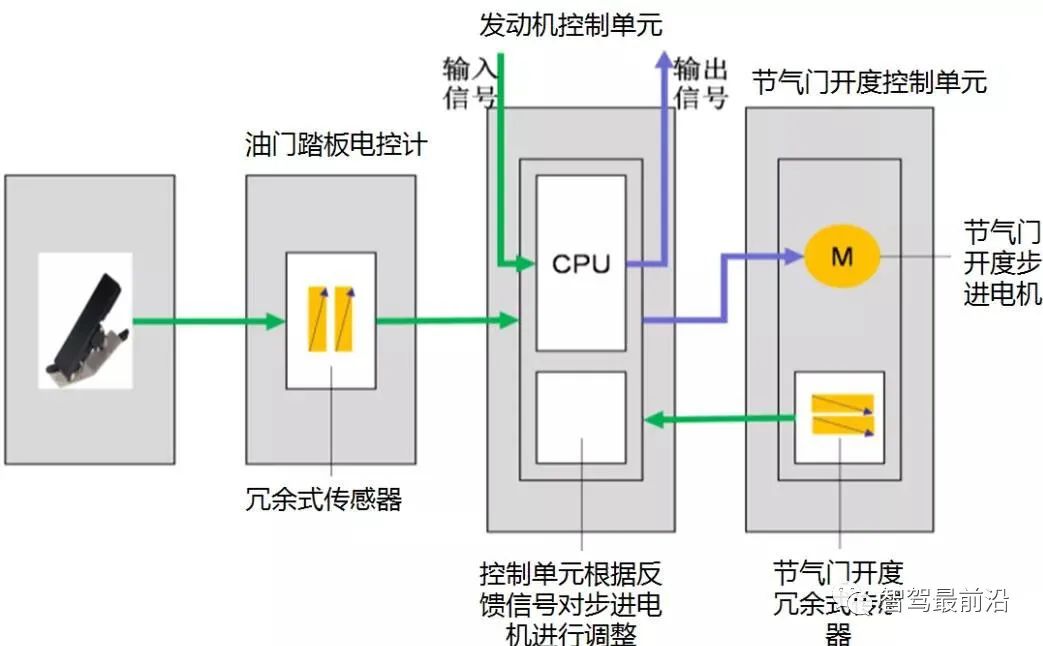

對于傳統汽車而言,加速踏板的自動控制是實現線控驅動的關鍵,如圖8所示。主要有以下兩種方式。

圖8 傳統汽車線控驅動系統控制原理圖

方式一 | 在加速踏板的位置增加一套執行機構,去模擬駕駛員踩加速踏板。同時還要增加一同閉環負反饋控制系統,輸入是目標車速信號,實際車速作為反饋。通過控制系統計算,去控制執行機構具體動作(圖9) |

方式二 | 接管節氣門控制單元加速踏板的位置信號,只需要增加一套控制系統,輸入目標車速信號,把實際的車速作為反饋,最后控制系統計算輸出加速踏板位置信號給節氣門控制單元。 |

圖9 傳統汽車線控驅動系統控制方式圖

電動汽車線控驅動系統?

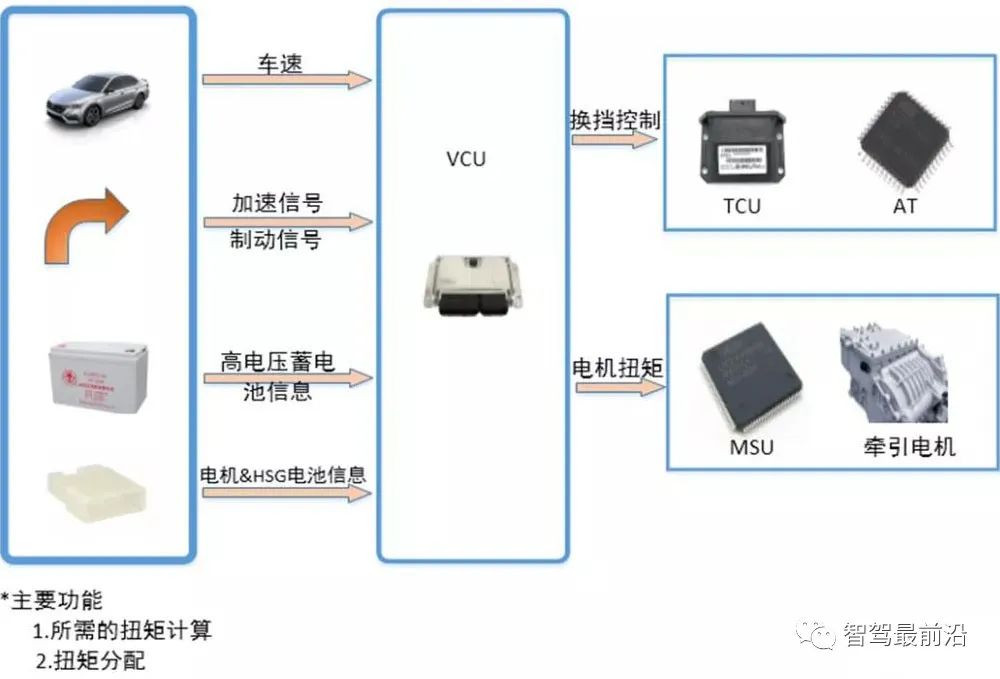

如下圖10所示,由于電動汽車整車控制單元(VCU)的主要功能是通過接收車速信號、加速度信號以及加速踏板位移信號,實現扭矩需求的計算,然后發送轉矩指令給電機控制單元,進行電機轉矩的控制,所以通過整車控制單元VCU的速度控制接囗來實現線控驅動控制。

圖10 電動汽車線控驅動系統控制原理圖

學習小結

1. 線控驅動系統是智能網聯汽車實現的必要關鍵技術,為智能網聯汽車實現自主行駛提供了良好的硬件基礎,也稱為線控節氣門或者電控節氣門。

2. 線控驅動系統主要由加速踏板、加速踏板位置傳感器、ECU、數據總線、伺服電動機和加速踏板執行機構組成。

3. 根據汽車類型的不同,線控驅動系統分為傳統汽車線控驅動和電動汽車線控驅動兩種類型。

04 線控制動系統認知

線控制動系統簡介

線控制動系統(Brake by Wire,BBW),是智能網聯汽車“控制執行層”的必要關鍵技術,為智能網聯汽車實現自主停車提供了良好的硬件基礎,是實現高級自動駕駛的關鍵部件之一。

它是將原有的制動踏板機械信號通過改裝轉變為電控信號,通過加速踏板位置傳感器接收駕駛人的制動意圖,產生制動電控信號并傳遞給控制系統和執行機構,并根據一定的算法模擬踩踏感覺反饋給駕駛人。

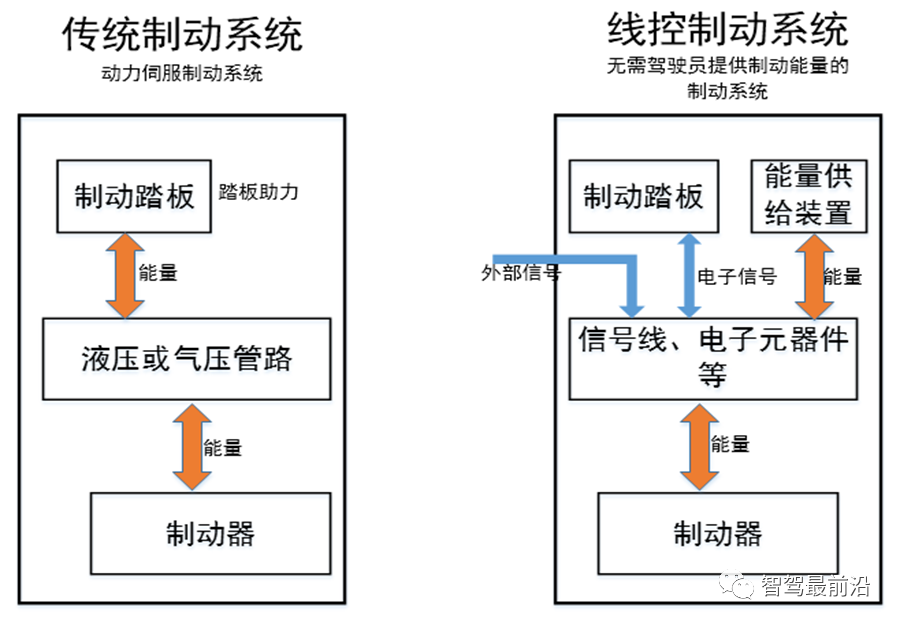

傳統制動系統與線控制動系統的區別如圖11所示, 線控制動技術在F1賽車上的應用已經非常成熟,但因其成本及技術問題,并未在乘用車上普及。

圖11 傳統制動系統與線控制動系統的區別

早期的寶馬M3,曾經采用過線控制動系統這種制動方式。

由于線控制動通過ECU實現系統控制,ECU的可靠性、抗干擾性、容錯性以及多控制系統之間通信的實時性,都有可能對制動控制產生影響,制約了線控制動系統的應用與推廣。

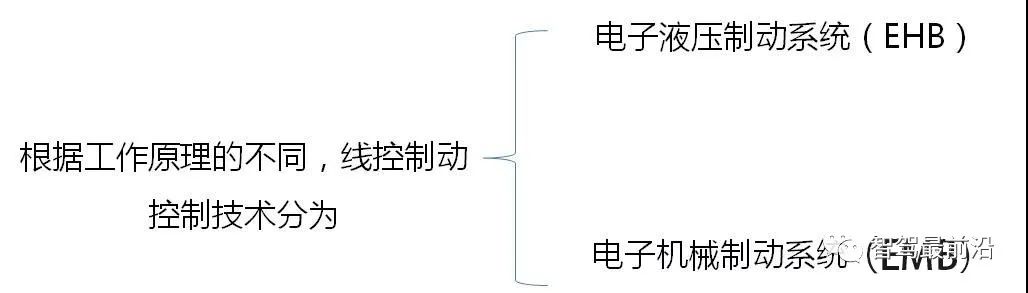

線控制動系統分類、組成及原理

圖12 線控制動控制技術分類

電子液壓制動系統EHB?

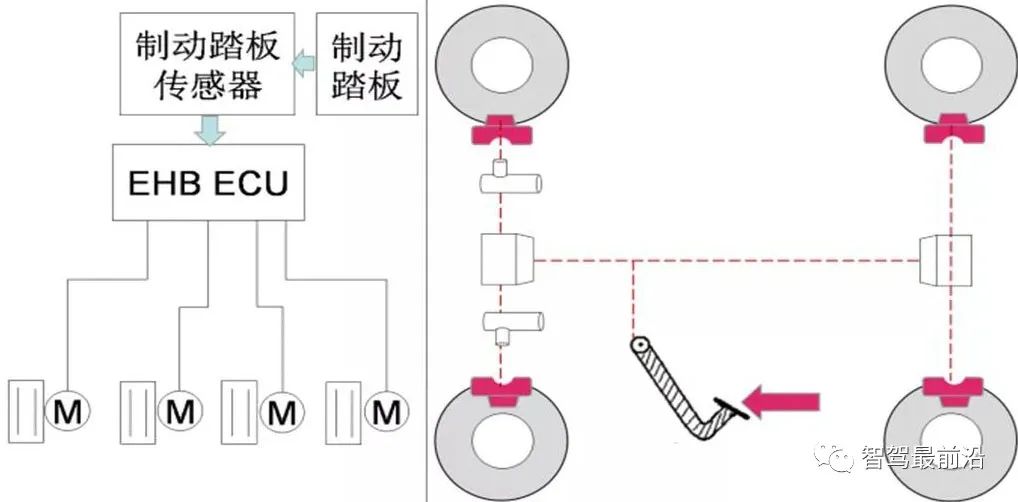

電子液壓制動系統EHB,是Electronic Hydraulic Brake的簡稱,是從傳統的液壓制動系統發展來的。

但與傳統制動方式的不同點在于,EHB以電子元件替代了原有的部分機械元件,將電子系統和液壓系統相結合,是一個先進的機電液一體化系統,其控制單元及執行機構布置集中。

因為使用制動液作為制動力傳遞的媒介,也稱為集中式、濕式制動系統。

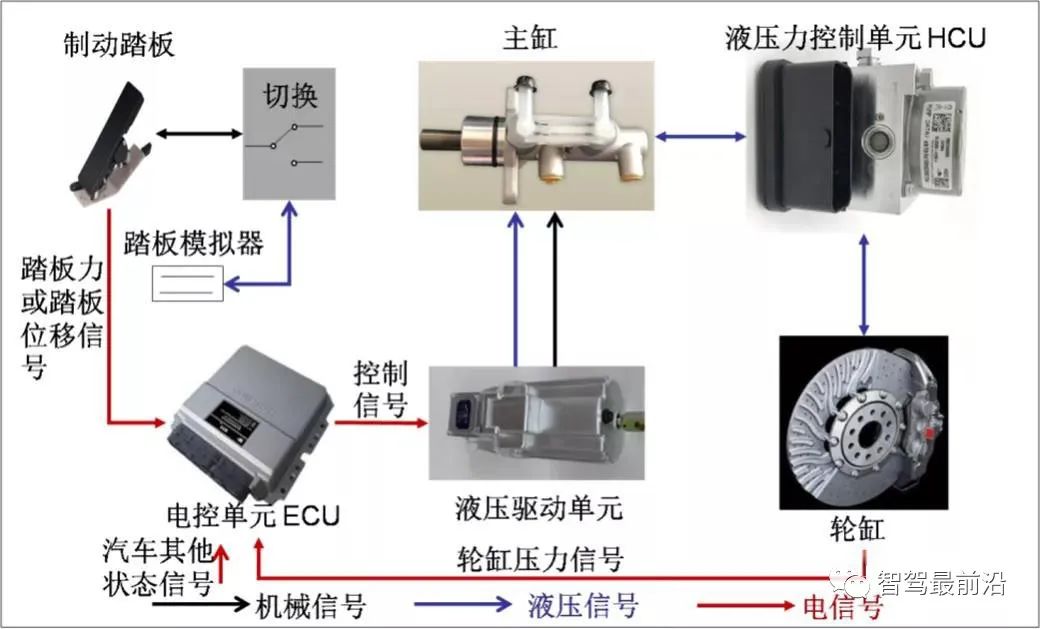

EHB主要由電子踏板、電子控制單元(ECU)、液壓執行機構等部分組成。

電子踏板是由制動踏板和踏板傳感器(踏板位移傳感器)組成。

加速踏板位置傳感器用于檢測踏板行程,然后將位移信號轉化成電信號傳給ECU,實現踏板行程和制動力按比例進行調控。如圖13所示。

圖13 電子液壓制動系統(EHB)結構圖

當正常工作時,制動踏板與制動器之間的液壓連接斷開,備用閥處于關閉狀態。ECU通過傳感器信號判斷駕駛人的制動意圖,并通過電機驅動液壓泵進行制動。當電子系統發生故障時,備用閥打開,EHB變成傳統的液壓系統。制動踏板輸入信號后驅動制動主缸中的制動液通過備用閥流入連接各個車輪制動器的制動輪缸,進入常規的液壓系統制動模式,保證車輛制動的必要安全保障。

EHB能通過軟件集成如ABS(防抱死制動系統)、ESP(車身電子穩定系統)、TCS(牽引力控制系統)等功能模塊,可以進一步提高行車的安全性及舒適性。當制動器涉水后,EHB系統可以通過適當的制動動作,恢復制動器的干燥,保持制動器的工作性能。

與傳統的液壓或氣壓制動系統相比,EHB 系統增加了制動系統的安全性,使車輛在線控制動系統失效時還可以進行制動。但是備用系統中仍然包含復雜的制動液傳輸管路,使得EHB并不完全具備線控制動系統的優點。

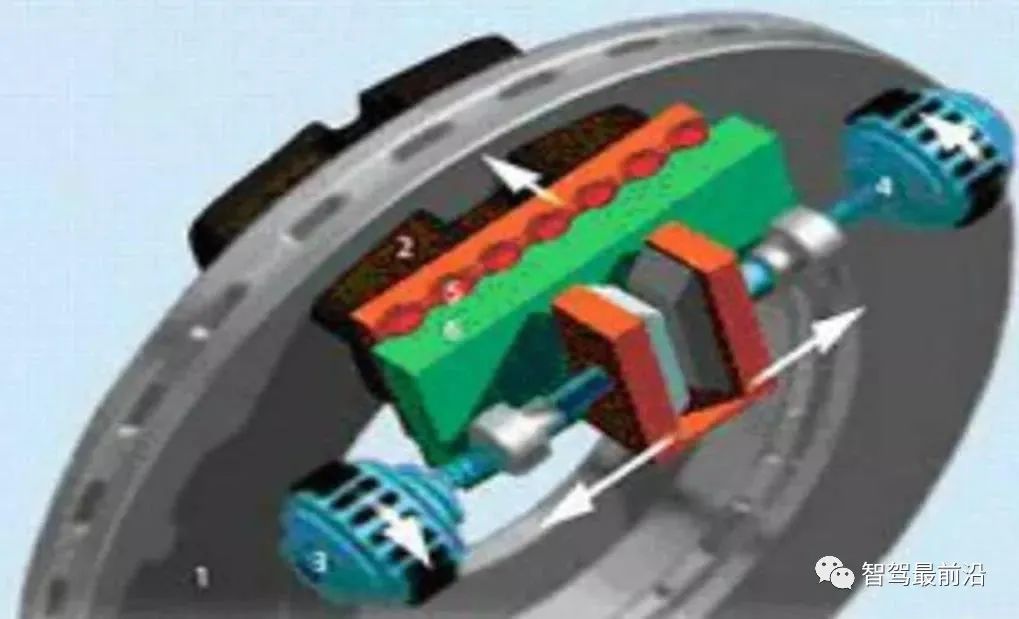

電子機械制動系統EMB?

電子機械制動系統EMB(Electronic Mechanical Brake),基于一種全新的設計理念,完全摒棄了傳統制動系統的制動液及液壓管路等部件,由電機驅動產生制動力,每個車輪上安裝一個可以獨立工作的電子機械制動器,也稱為分布式、干式制動系統。EMB系統,主要由電子機械制動器、ECU和傳感器等組成,如圖14所示。

EMB結構極為簡單緊湊,制動系統的布置、裝配和維修都非常方便,同時由于減少了一些制動零部件,大大減輕了系統的重量,更為顯著的優點是隨著制動液的取消,使汽車底盤使用、工作及維修環境得到很大程度地改善。

圖14 EMB的結構圖

EMB工作時,制動控制單元ECU接收制動踏板傳來的踏板行程信號,ECU計算出踩制動踏板的速度信號并結合車輛速度、加速度等其他電信號,明確汽車行駛狀態,分析各個車輪上的制動需求,計算出各個車輪的最佳制動力矩大小后輸出對應的控制信號,分別控制各車輪上的電子機械制動器中工作電機的電流大小和轉角,通過電子機械制動器中的減速增矩以及運動方向轉換,將電機的轉動轉換為制動鉗塊的夾緊,產生足夠的制動摩擦力矩。

EMB系統的關鍵部件之一是電子機械制動器,它通過ECU改變輸出電流的大小和方向實現執行電機的力矩和運動方向的改變,將電機軸的旋轉變換為制動鉗塊的開合,通過相應的機構或控制算法補償由于摩擦片的磨損造成的制動間隙變化。電子機械制動器按其結構特點和工作原理可以分為無自增力制動器、自增力制動器兩大類。

無自增力制動器:電動機通過減速增矩的機械執行機構產生夾緊力作用到制動盤上,制動力矩與制動盤和摩擦片之間的壓力、摩擦系數成線性正相關,控制驅動電機軸轉角大小即可實現對于制動轉矩的控制,控制系統相對簡單,制動器的工作性能穩定,但對于電機的功率要求較高,因而尺寸較大,如圖15所示。

圖15 無自增力制動器結構圖

自增力制動器:在制動盤與制動鉗塊之間增加一個楔塊,制動工作時,制動盤的摩擦力使楔塊進一步楔入制動盤和制動鉗塊,增大夾緊力,從而產生自增力效果,產生更強的制動效能。該系統電機的功率較小,裝置的體積和重量也較小,但是其制動效能取決于楔塊的工作狀況,因此對楔塊的工藝及精度要求很高,不易加工,且其制動穩定性相對較差,難于控制。如圖16所示。

圖16 自增力制動器結構圖

與EHB相比,EMB中沒有液壓驅動部分,系統的響應速度更高,工作穩定性和可靠性更好,但由于完全采取線控的方式,不存在備用的制動系統,因而對系統的工作可靠性和容錯要求更高。另外,使用電信號控制電機驅動,使制動系統的響應時間縮短,同時,傳感器信號的共享以及制動系統和其他模塊功能的集成,便于對汽車的所有行駛工況進行全面的綜合控制,提高了汽車的行駛安全性。

線控制動系統的特點

1)由于EHB以液壓為控制能量源,液壓的產生和電控化相對來說比較困難,不容易做到和其他電控系統的整合,而且液壓系統的復雜性相對系統輕量化不利;

2)EMB技術的安全優勢極為突出,制動響應迅速,沒有復雜的液壓、氣壓傳遞機構,直接從電信號轉化為制動動作,可大幅提升響應速度,反應時間在100 ms以內,大幅度縮短剎車距離,進而提升安全性;

3)線控制動系統在ABS模式下無回彈震動,可以消除靜音;

4)線控制動系統便于集成電子駐車、防抱死、制動力分配等附加功能;

5)工作環境惡劣,特別是高速制動下的高溫。剎車片溫度達幾百度,且振動高,制約現有EMB零部件的設計。

學習小結

1. 線控制動系統BBW是Brake by Wire的簡稱,將原有的制動踏板機械信號用加速踏板位置傳感器電信號替代,用以接受駕駛員的制動意圖,產生制動電信號并傳遞給控制系統和執行機構,根據一定的算法模擬踩踏感覺反饋給駕駛人。

2. 根據工作原理的不同,線控制動控制技術分為電子液壓制動系統(EHB)和電子機械制動系統(EMB)兩種。

3. EHB,是Electronic Hydraulic Brake的簡稱,是從傳統的液壓制動系統發展來的,但與傳統制動方式的控制有很大的不同,EHB以電子元件替代了原有的部分機械元件,將電子系統和液壓系統相結合,是一個先進的機電液一體化系統,其控制單元及執行機構布置的比較集中。

由于使用制動液作為制動力傳遞的媒介,也稱為集中式、濕式制動系統。

4. EMB,是Electronic Mechanical Brake的簡稱,基于一種全新的設計理念,完全摒棄了傳統制動系統的制動液及液壓管路等部件,由電機驅動產生制動力,每個車輪上安裝一個可以獨立工作的電子機械制動器,也稱為分布式、干式制動系統。

05 線控換擋系統認知

線控換擋系統簡介

線控換擋系統(Shift By Wire,SBW),是將現有的擋位與變速器之間的機械連接結構完全取消,通過電動執行控制變速器動作執行的電子系統,線控換擋系統取代了傳統的檔位操作模式,通過旋鈕、按鍵等新式交互件電子控制車輛換擋,為智能網聯汽車實現速度控制提供良好的硬件基礎,也稱為電子換擋。

線控換擋取消了傳統的換擋操縱機構與變速箱之間連接的拉索或推桿,變速桿和變速器之間無直接機械連接,可以簡化系統的部分結構,便于設計換擋桿的位置與操作界面(例如,安裝在儀表板上),使換擋操作更加輕便容易。

寶馬汽車公司最早引入了線控換擋系統與其MDKG七前速雙離合器變速器相搭配,使得駕駛人換擋的動作變得簡單、輕松,而且不會出現駐車P檔的卡滯問題,被廣泛應用于寶馬集團的全系列車型,其變速桿形式如圖17所示。

圖17 寶馬線控換擋系統變速桿

線控換擋系統,主要由換擋操縱機構、換擋ECU、換擋執行模塊、駐車控制ECU和擋位指示器等組成。

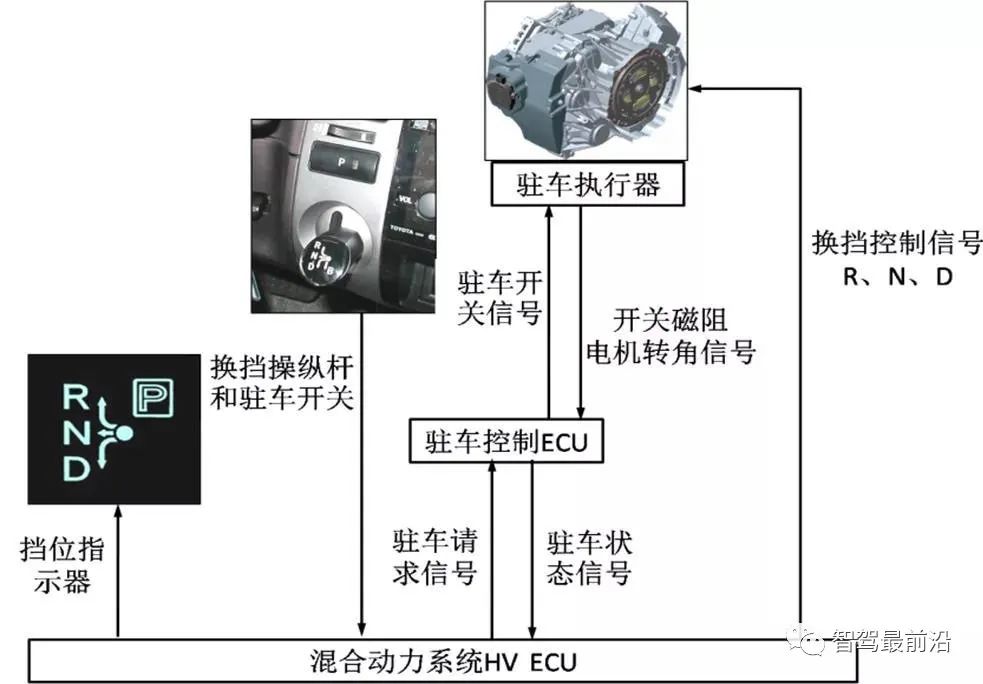

豐田混動車型線控換擋系統

圖18所示為豐田混動車型的線控換擋系統的結構圖,由變速桿、駐車開關、混合動力系統HV ECU、駐車控制ECU、駐車執行器和擋位指示器組成。

圖18 豐田混動車型的線控換擋系統的結構圖

人機交互通過換擋操縱桿和駐車開關實現。

車輛正常行駛過程中涉及到R、N、D三個擋位,駕駛員作用于變速桿的動作轉換為執行電信號傳遞給混合動力系統HV ECU,經過HV ECU計算后向變速器輸出對應的擋位信號,完成車輛行駛擋位的變換,同時儀表盤上的擋位指示器對應擋位信號燈亮起。

當駕駛員操控駐車開關時,混合動力系統HV ECU將采集到的執行電信號經計算傳遞給駐車控制ECU,駐車控制ECU通過磁阻式傳感器時刻采集駐車執行器電機轉角信號以判定車輛是否處于靜止狀態,若駐車執行器電機轉角為0則執行駐車動作,儀表盤駐車指示燈亮起;反之,駐車控制ECU檢測到電機轉角信號不為0,駐車指令會被駁回到混合動力系統HV ECU且無法完成車輛駐車動作。

執行邏輯如下:

變速桿→混動ECU→駐車執行器(R、N、D三個檔位)→擋位指示器

駐車開關→混動ECU→駐車ECU→駐車執行器(P檔位)→駐車P指示器

在該系統中,換擋操作是一種瞬時狀態,駕駛員能夠輕松舒適地操縱換擋。

駕駛員松開變速桿后,變速桿立即返回到初始位置。

因此,當駕駛人操縱變速桿換到某個目標擋位時,不需要考慮目前的擋位狀態,車輛工作過程中擋位更換完成后,擋位指示器會準確顯示當前擋位,使駕駛員意識到完全進行了換擋操作。由于采用電控系統控制變速器的換擋操作,由各個部件協同工作實現換擋,可以有效的防止人為誤操作,增強安全性。若換擋ECU檢測到不正確的操作時,會將擋位控制在安全的范圍內,并且向駕駛人發出警告。

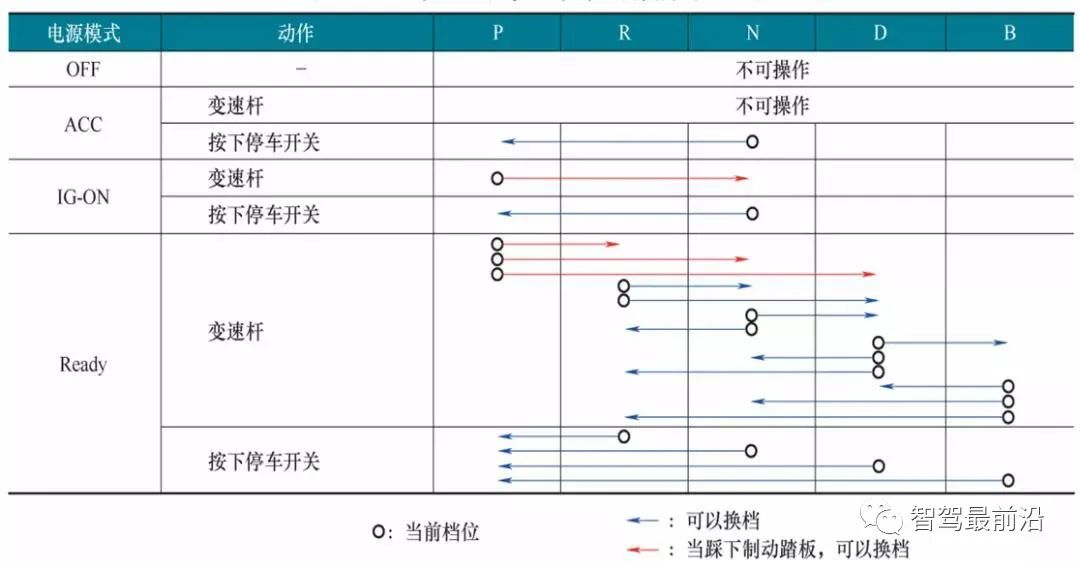

例如,只有當駕駛員踩下制動踏板時,才能從P位掛入其他的擋位;當汽車正在向前行駛時,若駕駛員將變速桿掛入R位,換擋ECU也會控制變速器置入空擋;當汽車正在倒車時,若駕駛員將變速桿掛入D位,換擋ECU也會控制變速器置入空擋,只有當制動踏板完全踩下時才能順利的從R位切換為D位;當換擋ECU監測到變速桿不在P位時,將控制車輛不能切斷電源。各個擋位之間的操作關系如表1所示。

表1 豐田混動車型的線控換擋操作關系表

奧迪Q7線控換擋系統

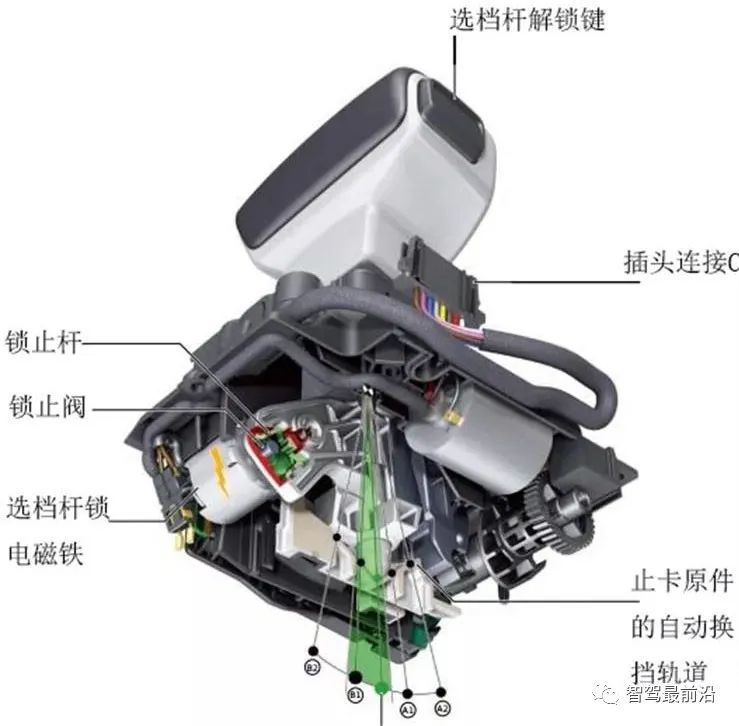

目前,奧迪Q7的線控換擋系統擋桿由蓋罩、變速桿、解鎖鍵、P位鍵、防塵罩、換擋操縱機構蓋板、換擋范圍顯示、換擋操縱機構和多組插接器組成。如圖19、20所示。

圖19 奧迪Q7的線控換擋系統

圖20 奧迪Q7的線控換擋系統變速桿結構圖

奧迪Q7的線控換擋系統與豐田混動車型線控換擋系統不同,變速桿的底部包含擋位位置鎖止電磁閥和Tiptronic擋位鎖止電機,用于支持復雜的安全換擋邏輯和用戶體感交互。如圖21所示。

變速桿可分別向前和向后移動兩個位置,當進入D位后,變速桿被底部的擋位位置鎖止電磁閥通過鎖止桿鎖定。此時,變速桿將只能向后移動在D/S位之間切換,而無法向前移動進入N/R位。為了有效準確的識別變速桿的位置,線控換擋系統內部配備了多組位置傳感器,分別用于感知自動擋位位置和Tiptronic擋位位置以及變速桿橫向鎖位置,以便基于檔位位置或換擋邏輯做出具體的換擋動作。

圖21 鎖止機構圖

學習小結?

1. 線控換擋系統(Shift By Wire,SBW),是一種完全取消傳統換擋系統的機械傳動結構,僅通過電子控制即可實現車輛換擋的系統,為智能網聯汽車實現速度控制提供良好的硬件基礎,也稱為電子換擋。

2. 線控換擋系統,主要由換擋操縱機構、換擋ECU、換擋執行模塊、駐車控制ECU和擋位指示器等組成。

3. 由于采用電控系統控制變速器的換擋操作,由各個部件協同工作實現換擋,可以有效的防止人為誤操作。

若ECU檢測到不正確的操作時,會將擋位控制在安全的范圍內,并且向駕駛員發出警告。

06 線控懸架系統認知

線控懸架系統簡介

線控懸架系統(Suspension By Wire),也稱為主動懸架系統,是智能網聯車輛的重要組成部分,可實現緩沖振動、保持平穩行駛的功能,直接影響車輛操控性能以及駕乘感受。

1980年,BOSE公司成功研發了一款電磁主動懸架系統。1984年,電控空氣懸架開始出現,林肯汽車成為第一個采用可調整線控空氣懸架系統的汽車。目前,寶馬汽車安裝的“魔毯”懸架系統,凱迪拉克汽車安裝的MRC主動電磁懸架系統,以及自適應空氣懸架系統,均屬于線控懸架系統的不同形式。奔馳新一代S級采用的MAGIC BODY CONTROL線控懸架系統,可以根據前方路面狀況,自動調節減震器的阻尼系數、車身高度等車輛參數,懸架剛度、阻尼等關鍵參數跟隨汽車載荷、行駛速度而變化。如圖22所示。

圖22 MAGIC BODY CONTROL線控懸架系統

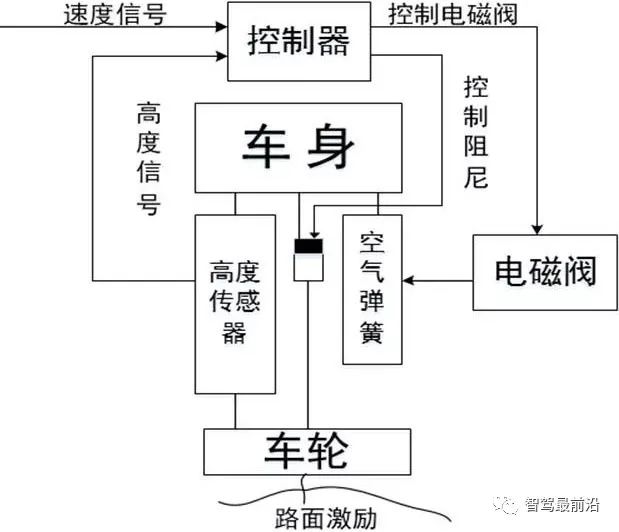

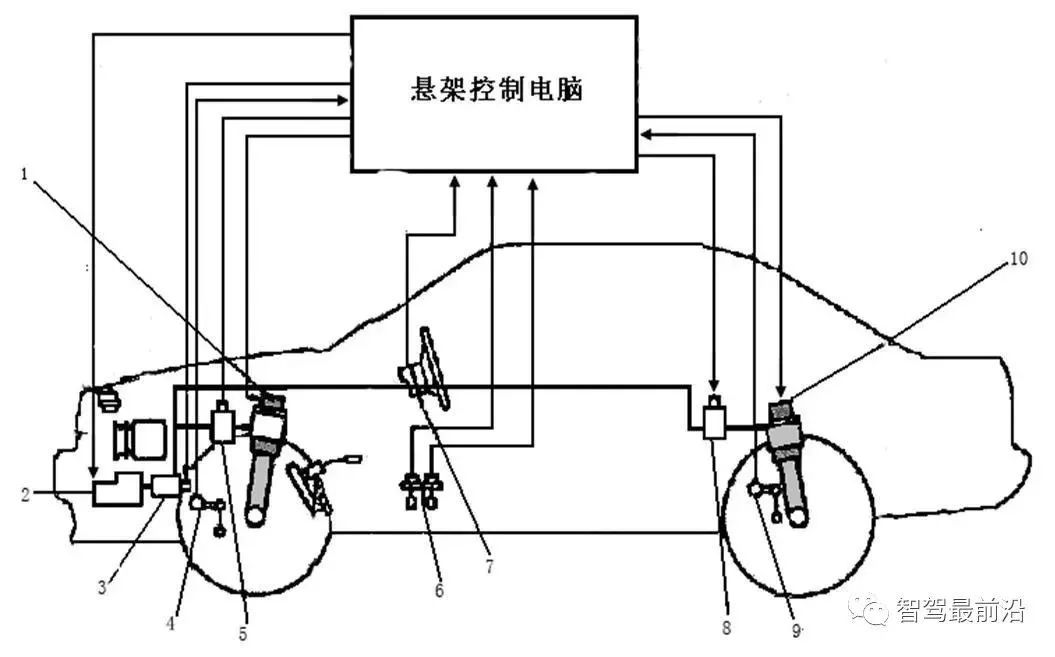

線控懸架系統,主要由模式選擇開關、傳感器、ECU和執行機構等部分組成,如圖23所示。

圖23 典型線控懸架系統工作原理示意圖

傳感器負責采集汽車的行駛路況(主要是顛簸情況)、車速以及起動、加速、轉向、制動等工況轉變為電信號,經簡單處理后傳輸給線控懸架ECU。其中,主要涉及車輛的加速度傳感器、高度傳感器、速度傳感器和轉角傳感器等關鍵傳感器。空氣彈簧根據ECU的控制信號,準確、快速、及時地作出反應動作,包括氣缸內氣體質量、氣體壓力及電磁閥設定氣壓等關鍵參量的改變,實現對車身彈簧剛度、減振器阻尼以及車身高度的調節。線控懸架系統執行機構主要由執行器、阻尼器、電磁閥、步進電動機、氣泵電動機等組成。

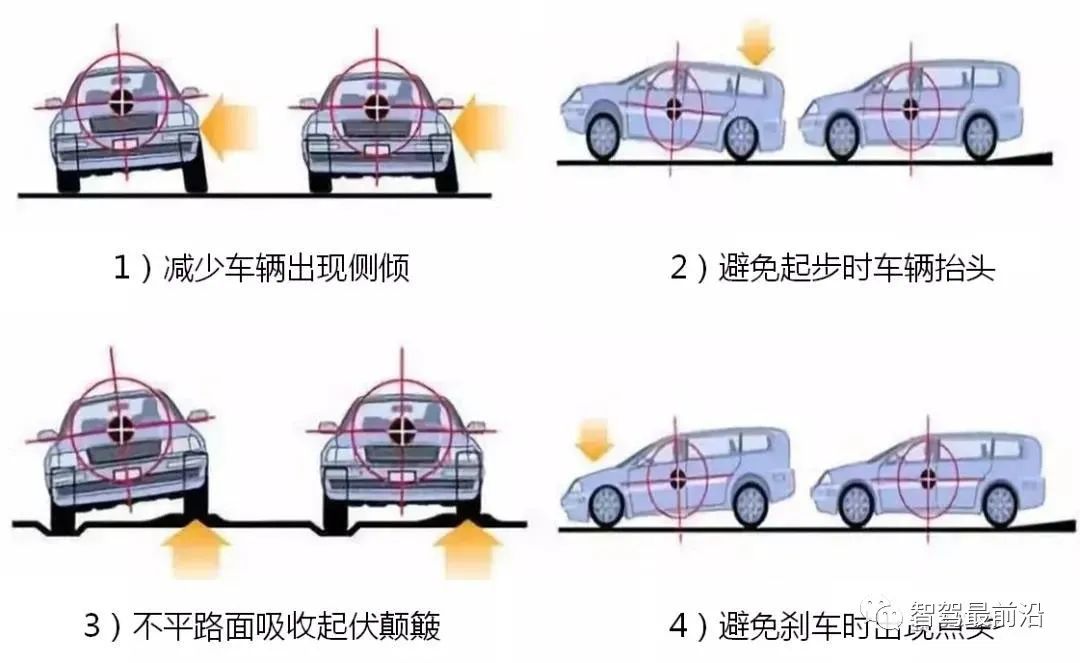

如圖24所示,線控懸架系統ECU可以實現減振器阻尼、空氣彈簧剛度以及空氣彈簧長度(車身高度)的控制等主要功能。

圖24 線控懸架系統ECU控制示意圖

減振器阻尼和彈簧剛度的控制主要保證車身在多種工況下的穩定性和舒適性,具體工況包括防側傾控制、防點頭控制、防下蹲控制、高車速控制、不平整路面控制等,如圖25所示。

圖25 典型線控懸架系統工作原理示意圖

車身高度的控制,主要是控制車身在水平方向的高度,包括靜止狀態控制、行駛工況控制及自動水平控制等。靜止狀態控制,是指車輛靜止時,由于乘員和貨物等因素引起車載載荷的變化,線控懸架系統會自動改變車身高度,以減少懸架系統的負荷,改善汽車的外觀形象。

行駛工況控制,將車輛靜態載荷和動態載荷綜合考慮,當汽車在高速行駛時,線控懸架系統主動降低車身高度以改善行車的操縱穩定性和氣動特性;當汽車行駛在起伏不平的路面時,主動升高車身以避免車身與地面或懸架的磕碰,同時改變懸掛系統的剛度以適應駕駛舒適性的要求。

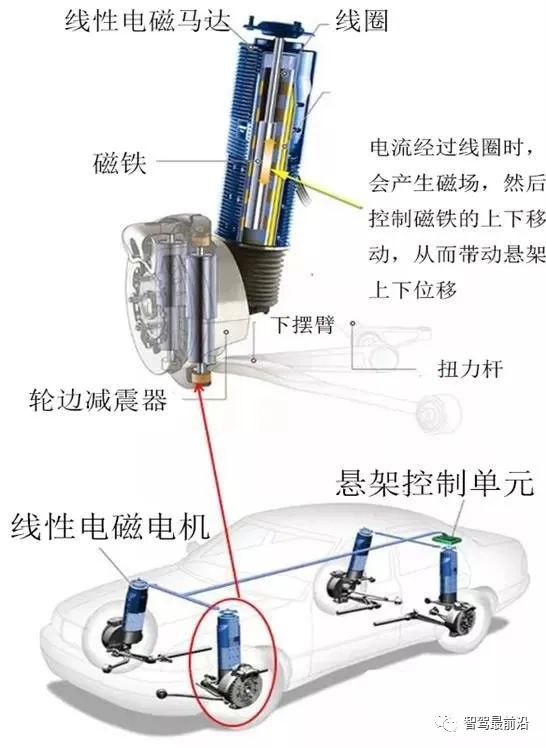

自動水平控制,在道路平坦開闊的行駛工況下,車身高度不受動態載荷和靜態載荷影響,保持基本恒定的姿態,以保證駕乘舒適性和前大燈光束方向不變,提高行車的安全性。美國BOSE公司推出的動力-發電減震器PGSA(Power-Generating Shock Absorber),完全由線性電動機電磁系統LMES(Linear Motion Electromagnetic System)組成電磁減震器,每個車輪單獨配置一套該系統,組件車身獨立懸掛系統。如圖26所示。

圖26 美國BOSE公司的動力-發電減震器PGSA

其工作原理為:每個車輪的調節控制信號通過BOSE功率放大器進行放大,以改變驅動電機的工作電流,從而驅動電磁式線性電機改變懸架的伸縮狀態。該系統不但可以為電機提供電流,而且還可以在整車行駛工況下由電機發電產生電流為電動車電池充電,形成一套能量回收機制,非常有利于純電力驅動的新能源汽車使用,可以增加蓄電池的電力,延長電動汽車的續駛里程。

線控懸架系統特點

線控懸架系統可以針對汽車不同的工況,控制執行器產生不同的彈簧剛度和減震器阻尼,既能滿足平順性和操縱穩定性的要求,也要保障駕乘的舒適性要求。其主要優點如下:

1)剛度可調,可改善汽車轉彎側傾、制動前傾和加速抬頭等情況;

2)汽車載荷變化時,能制動維持車身高度不變;

3)在顛簸路面行駛時,能自動改變底盤高度,提高汽車通過性;

4)可抑制制動點頭和加速抬頭現象,充分利用車輪與地面的附著條件,加速制動過程,縮短制動距離;

5)使車輪與地面保持良好的接觸,提高車輪與地面的附著力,增加汽車抵抗側滑的能力。

盡管線控懸架系統有諸多優點,但其復雜的結構也決定了線控懸架系統具有不可避免的缺點:

1)結構復雜,故障概率和頻率遠遠高于傳統懸架系統。由于線控懸架要求每個車輪懸架都有控制單元,得到路面數據后的優化處理算法難度非常大,容易造成調節過度或失效;

2)采用空氣作為調整底盤高度的“推進動力”,減震器的密封性要求非常高,若空氣減震器出現漏氣,則整個系統將處于“癱瘓”狀態,而且頻繁地調整底盤高度,有可能造成氣泵系統局部過熱,大大縮短氣泵的使用壽命。

學習小結

1. 線控懸架系統(Suspension By Wire),也稱為主動懸架,是智能網聯車輛的重要組成部分,可實現振動緩沖、保持平穩行駛的功能,直接影響車輛操控性能以及駕乘體驗。

2. 線控懸架系統,主要由模式選擇開關、傳感器、ECU和執行機構等部分組成。

3. 線控懸架系統ECU的控制可以實現減振器阻尼、彈簧剛度以及車身高度的控制等主要功能。