董健:智能工廠總體規劃及實施指南|V課堂第30期

7月14日,江蘇省企業信息化協會總群迎來第30期“智造+V課堂”。本期“智造+V”課堂邀請了南京優倍電氣有限公司董事長董健,他為大家奉上了主題為《智能工廠總體規劃及實施指南》的精彩分享。

演講主題:智能工廠總體規劃及實施指南

董健 南京優倍電氣有限公司董事長

名校碩導:南京大學控制工程專業碩士生導師

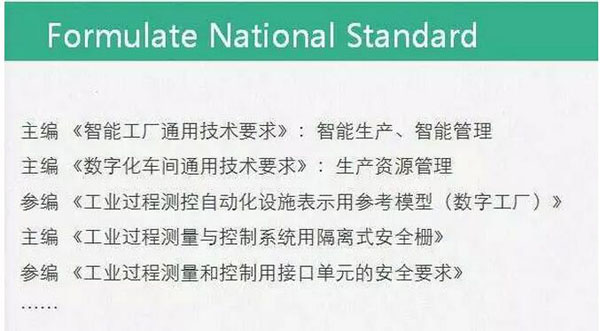

重量級Title傍身:工信部智能制造標準化項目工作組 專家、南京智能制造產業聯盟 秘書長、全國工業測量與控制標準化技術委員會委員、全國工業電氣防爆設備標準化技術委員會委員、中國儀器儀表學會 常務理事、江蘇省自動化學會工業自控專業委員會副秘書長、南京自動化及儀表協會 副理事長。

原文實錄

尊敬的各位智能制造及信息化的同行們,尊敬的主持人,協會的各位朋友們,大家晚上好。非常高興受邀今天晚上跟各位交流信息化及智能制造方面的工作。以下就以我們工作中的一些體會與各位領導,各位專家進行交流、分享。其中一定會有很多不足之處,希望各位及時提出,以便我們共同探討,謝謝。

好,***份是關于智能制造兩個核心路線的PPT,在我今天所分享的PPT中有一部分是在前期課程中有過分享,但考慮到有不少朋友沒有聽到當時的這個交流,所以我今天再提出和大家討論。

從這頁PPT中大家可以看到智能制造要遵循兩個核心路線,一個核心路線是國家給出的“中國制造2025”綱要,這個綱要其中體現出五個重要方面,一個是創新驅動,質量為先,綠色發展,結構優化,人才為本。所以說我們在做自己工廠智能制造工作的時候,首先要尊從這五個方向,否則我們會沒有方向目標或者就無法達成核心價值。第二個就是關于智能工廠建設的標準化路線,那就是說國家在2015年年底在上海發布的《國家智能制造標準化建設指南》,這個指南也給出了有三個方面要素,涉及維度、共性基礎、關鍵技術等,今天我就不再一一解讀了,大家可以看一下PPT上都有。其實以上兩個核心路線的內容在網上都可以查到。

這份PPT給大家明晰了智能制造的工作方向和目標。做智能制造,不能盲目,不能隨從,更不能按照自己的想象去做,要遵循國家的政策和標準化路線指南。這倒不是說標準化一定正確的、必須遵守的,但是需要了解的是,標準化一定是經過了多少年的積累和總結,是在我國及國際上的共同認識的基礎上的技術總結。

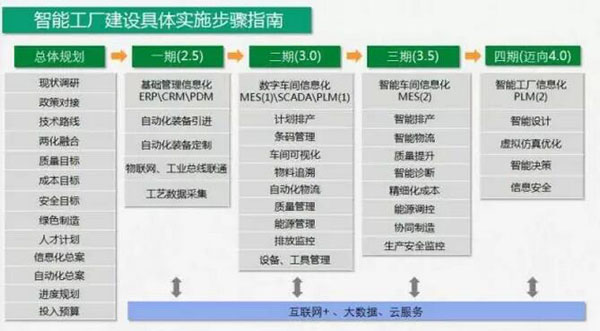

這個是我們建設智能工廠所需要遵循的一個實施步驟,應該說做智能工廠很多企業不知道如何著手去做,有的企業先買了很多先進的自動化裝備,而有的企業認為先做信息化,其實該怎么做智能制造,首先要做的并不是具體工作,而是總體規劃。

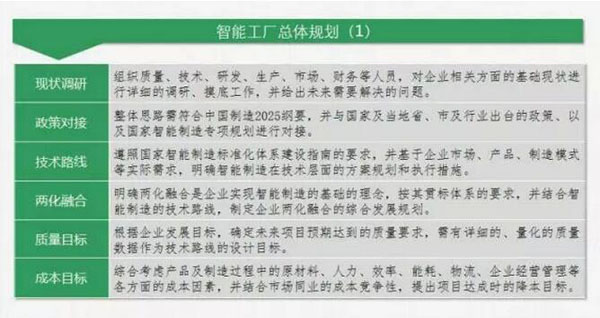

首先我們明確我們究竟為何要做智能制造、最終要達成怎樣的具體目標?要回答這個問題,那就必須首先對企業的現狀要進行調研。我們說智能制造有目標,未來要完成怎樣的成本降低、怎樣的質量提升、怎樣的人員效率提高等,那么如果不把當前的基礎情況做一個詳細調研,今后就沒有基礎數據資料可以比對,因此這是必須做的前期基礎工作。這個工作做完之后,第二個要做一個政策對接,國家對智能制造給了很多政策,包括給了重點行業的發展方向,企業做智能制造的投入都很大,也都希望得到政府的支持甚至扶持,那就需要去學習、研究國家、省、市、區各級政府針對智能制造所給的政策,并在符合企業項目技術路線的前提下做好對接。國家是工信部,省市是是經信委,區一級是工信局等,還有科技、技改、中小企業發展等各個部門對于智能制造給出了很多扶持政策,我們希望企業去主動聯系一下這些政府部門,爭取能夠得到政府的各類扶持,以進一步促進項目投入的力度。我們優倍電氣由于智能制造工作起步早、成效明顯,投入也較大,也獲得了江蘇省、南京市智能示范車間,去年共獲得政府近200萬扶持資金。

給企業智能制造設計技術路線非常重要,技術路線決定了企業做智能制造的一個總體的技術思路。在技術路線中我們會提及兩化融合,因為兩化融合是基礎工作,如果兩化工作沒做好,那么智能制造就必然缺乏技術基礎。

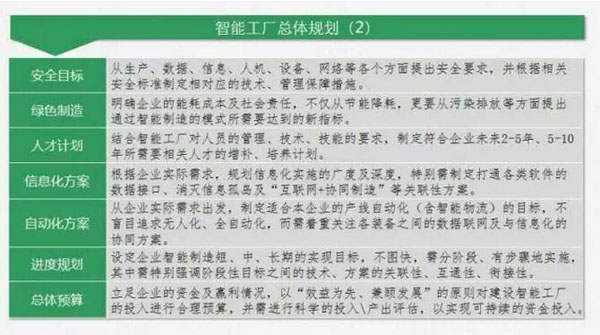

同時,制定項目達成后的質量目標尤為重要,我們做智能制造核心是什么?我們認為首先是質量,其次當然還有成本目標、安全,綠色制造、人才計劃、信息化方案、自動化方案、項目進度等等,***是一個投入預算。由于時間所限,我就不一一分解解讀,PPT列表中也有較為詳細的描述請大家參考。

只有在對企業做好一個較為完善的總體規劃的前提之下,我們才能開始著手開展投入逐步實施智能制造,才能實施做落地的工作。

下面的問題是項目落地后首先做什么?仍然還是需要在總體規劃的指導下,要分步驟、按規劃進行。

據我對多家準備做智能工廠的企業了解及與他們交流,很多企業的規劃初期顯得很盲目,目標很高大上,一開始就要提出要實現無人化生產、要上機器人,***還是艾法狗一樣的機器人、要互聯網+制造、要虛擬仿真、要做亞馬遜一樣的智能物流、***整幾臺3D打印機***了等等,很明顯這是被一些“工業4.0槍手級專家”(這目前好像形成了一個圈子,不少自稱專家的人到處演講、寫檄文級文章,樂此不彼)言論誤導的結果,有這樣的想法很好,但工作要分步分階段、按目標階段去做。首先,我們要實現***期目標,***期目標是什么呢?那就是基礎的信息化工作,包括ERP、CRM和PDM,基礎的信息化工作先做扎實,先做好我們再往下再做其他的工作。那么在這基礎工作中可以看到除了信息化之外,我們要有裝備的引進,在前期工作,前期總體規劃做完之后,我們就知道我們的自動化和信息化該做到怎樣的深度和廣度,此時此刻就要考慮我們的先進的智能裝備該怎么引進、該怎么定制,包括機器人集成,那么除此裝備之外還有物聯網系統,包括實施企業的工業總線連通,各關鍵生產工藝數據采集等等,這些方面的工作完成扎扎實實地完成之后,我們可以認為一期工作基本結束,企業才可以具備再往前跨到下一個目標的基礎了。

好,我們一期工作做完之后,我們認為這個企業具備了基礎的自動化以及信息化的基礎,那么這個時候開展第二期工作。第二期工作我們可以理解為工業3.0,這有點片面,也不一定確切,因為經過德國他們自己評估,那么西門子數字工廠也不過才工業3.2,那么叫博世可能稍微好一點,但也不過工業3.3。其實,我們說2.0、3.0并不是一個數學的量化概念,它其實只是一個目標。第二期做什么呢?大家可以看到PPT中寫到數字車間的信息化,其中智能制造最核心的軟件——MES、PLM得到實施和應用,這可以對等于“月球上的一小步、人類進步的一大步”,同時,ERP也往前跨越了一大步,它不再進行是財務管理等,而是聯接生產制造過程的數據管控。

在其中可以看到,我們的ERP已開始涉及排產,其次,整個產線實現了條碼管理,車間工段、工藝實現了可視化,包括建立了的物料追溯體系,如電子廠可以做到從板卡到元器件到倉庫成品半成品的全流程的物料追溯。這一階段還實現自動化物流,包括簡單的AGV小車,就是A到B,B到C的AGV控制點對點路徑的自行小車。同時對應用了質量管控模塊,自動形成產品質量報表、質量數據,甚至包括質量分析,實現了對每臺設備進行能源管控和管理,包括我們工廠的廢水、氣等有害物質排放監控,實現了對生產設備、工具使用能效及維護的管理等等。以上這些工作完成后,我們認為這個企業的信息化以及智能化水平已經達到了一個相當的高度。我們《數字化車間通用技術要求》標準工作組目前正在編寫數字化車間的技術性評估標準,如果達到我們這個PPT上所給出的第二期目標,那么拿到70分應該沒有問題,因為它已經具備了一個企業的智能制造的基礎,而且做的也很好了。

那么再往下是三期。有了二期的良好基礎,自然對三期的目標要求更高,它是向著工業3.2甚至是工業3.5邁進,需從根本上大幅提升信息化及管控軟件的水平,將生產由數字化一步推向智能化的高度。

在這工作里面我們可以看到排產工作不再是由ERP主導的、簡單的、需要人工參與的、幾乎無法與設備直接對接的計劃性排產,而是要實現ERP-MES的智能對接,它要充分考慮我們的產品生產周期、產品的研發過程中的工藝制程反饋、包括設備運行、維護要素、人的因素、環境因素等等,綜合產生的可實際應用的智能排產。智能化物流不再是一個A到B,B到C的簡單的路線,它是一個與車間布局、生產計劃、生產效能、倉儲、人機、路徑優化、安全因素等相關的一個智能化的物流體系。那么質量管理也不再是一個產生質量報表,它要具有對產品質量優化的過程,后面還有提及智能診斷,精細化成本管理等等,因為時間問題就不多解讀了。可見三期完成后車間才可以實現真正的智能化管理。

接下來請看第四期,第四期我們可以說在邁向工業4.0,應該說這是一個接近理想的一個智能工廠的目標。它的設計采用了智能設計,這其實是包括了產品全生命周期的智能化設計、反饋、改進、再設計的過程,也可以實現協同設計等等,仿真優化,它不僅包括了產品研發過程中的仿真,還包括對產品的生產過程中的工藝仿真,包括生產節拍、流程、質量、成本、能耗等仿真。智能決策,包括配合企業市場行為的各種決策等。此時,即可將智能車間的概念升級為智能工廠了。

我們認為建設一個智能工廠需要按照以上步驟分步驟實施,最終逐步邁向工業4.0的目標。當然工業4.0并沒有具體的目標,更沒有終點,它永遠是一個根據市場、企業的需求,不斷完善、不斷發展的過程。

好,大家可以看到這兩頁,這兩頁PPT其實是對上一頁總體規劃的一個分解。這里面對每一步的工作進行了詳細的提出了一個要求和工作的目標。我就不一一解讀了,上面寫的非常清楚。我們希望一個智能制造企業在做工作之前首先要做總體規劃。因為根據這幾年的工作經驗,我也負責一些項目的,為他們做一些規劃,一些大的企業可能一年產值幾百個億,小企業一年產值幾千萬,有時候邀請我去做規劃,看他們方案。其實看完之后才知道,其實很多企業是沒有這么一個思路的。要么車間提出來一個智能制造的計劃,側重于自動化,上面提出來的智能制造計劃側重于網絡化,互聯網+,這樣是不可以的,我們需要按照這個表格一項項去對應,去落實。

這里面特別強調一點,其實我們做智能工廠,從一開始做為什么做,做完之后會有什么結果,這個結果對企業的發展會不會起到促進作用,那么短期的看成本,看質量,長期的看那個戰略和這個智能制造戰略是不是符合國家的戰略,符合公司的戰略,讓企業在適當競爭中立于不敗之地,甚至走向世界,走向國際化。我們認為有這樣一個目標才能促使企業真正的把智能制造落到實處。還有一個總體預算,有的企業沒有預算,覺得可兩個億,三千萬,兩千萬或五百萬隨便說,不能這么隨便說的。我們需要進行分解,自動化需要多少成本,信息化需要什么成本,我們需要人才,人才需要什么成本等等,只有這樣做完之后,我們這個項目才能真正落到實處,三年兩年建設到底才能去做,而不是半途而廢。

這是對大家比較關心的信息化的實施方案。我們CIO很多人員都是從事于ERP起家的,OA、CM等等做的相當不錯,我們公司也有不少這樣的同事。大家我們從智能工廠的要求,可能和兩化融合不一樣,在某一方面會有更多的要求,在很多方面也有很多提升。那么我們給出這么一個步驟出來,首先***條首先以兩化融合為核心,先經歷企業的技術化信息平臺,當時包括前面說到過,ERP、PDM、CRM、OH,OA是一個工具,先不管它。在這三個平臺中我們作為***期的工作,每個工作往下縱深有三個核心實現它。在實現完之后,我們認為這個企業信息化平臺建成了,然后再做下一步。

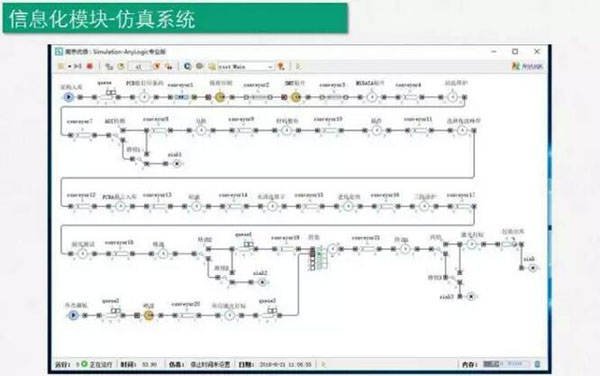

下一工作毫無疑問和前面很相似,它走向了一個數字化車間的平臺。這個平臺強調什么呢,當然包括智能工廠的平臺,強調什么?強調PLM,也可以認為是PDM,最重要的是MES生產過程執行系統,包括可視化,數據采集系統等,甚至包括手機APP。那么這個過程以什么為核心,我認為應是以制造數據的管控為核心。我記得去年有省的領導問我,在做智能工廠評估的時候,以什么作為直觀的依據去判斷一個工廠是否是智能工廠,我說不要看是否有機器人,去看是否有MES,如果沒有MES就基本不用考慮了。

PPT圖中橫向有第1、2階段各個軟件,每一個軟件往下又有三個核心模塊,以上軟件在智能工廠中必須得以有效實施應用。這個工作做完之后可以做下一步——智能制造的信息平臺,它包括了對整個企業的數據化的提升和企業的綜合管控,三個主要的核心包括大數據、云平臺、仿真優化。當然了這個工作也并不是在***階段才去去做,很多基礎工作在之前已經全部做好了,所以本此交流一開始就提出來一定要有一個總體規劃。

好,以上PPT使大家看到了,這是一個自動化的實施方案。很多企業在做智能制造的前期就非常關注設備的自動化,我覺得也不算錯。但是我們如何高效投資自動化?它不能盲目,也不是有機器人就是自動化,未必,機器人在工業4.0中非常重要,但是機器人不是唯一的,還有更重要的它是綜合的實施,綜合的方案。我們把它劃分為七個模塊,而這些模塊如何搭建?每個模塊有哪些內容?大家可以橫向-縱向地理解一下,對于有一定自動化技術基礎的朋友來說并不難,我就不一一解釋了。因此,建立智能工廠的物理平臺,它需要多種的技術、多種的裝備,更需要有規劃地構成,才可以建成一個完整的智能工廠綜合性的自動化方案。

關于自動化裝備,我多聊幾句吧:去年至目前,我應邀去了很多的城市,青島、泉州、深圳、鄭州等地方做了一些政府組織的交流,發現很多的城市將機器人的應用數量作為考核指標,要求企業每萬名員工中有三百臺機器人或是五百臺機器人等等,甚至直接依據機器人應用數量發放補貼等,其實我覺得這不是主要問題,機器人只是個工具,是個機械手。真正實現智能制造、即便是局部的自動化生產也不是僅僅靠機械手就能解決的,它還包括它周邊的配合的裝備,包括PLC及嵌入式軟件等,我們稱之為系統集成,因此應用機器人的同時必須著重提升系統集成能力。同時,我們做所有的這個工作要必須堅持一個原則,所有的裝備必須互聯互動的,它是基于工業物聯網的,可以實現系統集成的綜合方案,所以自動化實施的時候,不僅要考慮裝備,更要多的考慮總體方案和集成方法。

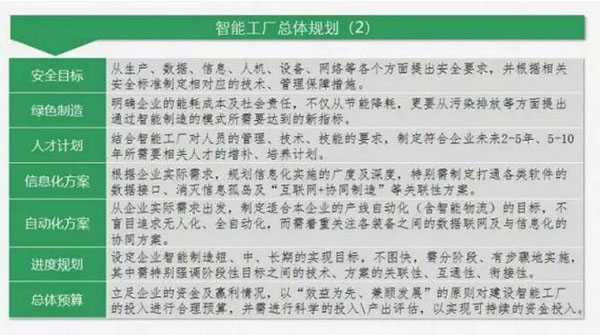

好,我們前面反復強調智能制造過程中非常重要的軟件是MES。它是一個工廠的一個生產過程控制系統。那么其實在過去MES得到很多應用,大家我們認為MES的概念和智能制造的MES的概念是不一樣的。目前我正在起草工信部《智能工廠通用技術要求》中的“智能管理”和“智能生產”標準案的初稿,其實綜合在一起就是我們所說的MES系統。從以上PPT中可以看見,其中計劃排產、數據采集、設備管理、質量管理、交期預測、過程監控、成本管理和看板管理等是和過去的MES有明顯區別的,新型的智能工廠的MES,它強調是個動態的,智能的,可交互的,可優化的管理流程。

前面和各位分享的是智能制造的總體規劃一些方法和要求。那么下面我想舉些案例,舉一個案例跟大家分析一下如何實現智能制造車間和智能工廠。在此我想說說我們自己工廠的案例給大家分享,這個案例已經獲得了江蘇省及南京市智能制造示范車間,同時正在按國家智能制造標準化體系的要求開展建設。

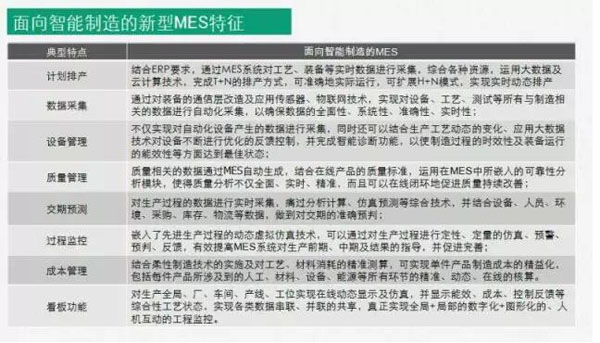

好,各位看到的這三個截圖是我們公司的三個軟件,也就我在前面所說到***期的技術信息化軟件平臺。這個平臺包括ERP, CRM,手機端也開通了,包括我們的生產時序仿真系統,通過生產過程仿真,讓每一個產品在沒有生產之前,就知道該如何優化生產布局和生產工序。那么這些軟件都是比較基礎的軟件,當然還有PDM\OA等。

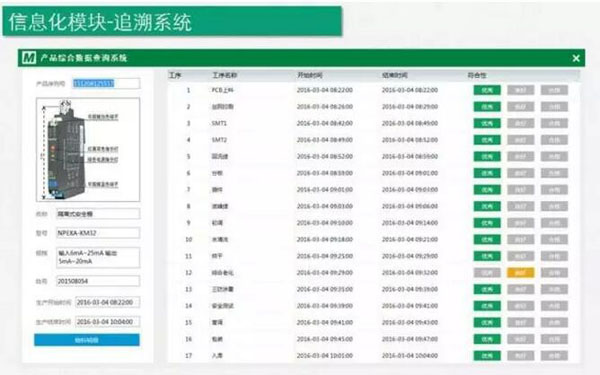

這張截圖我想和各位專家分享一下。因為這張圖它代表什么呢,它代表一個產品可以通過后期或者在線去追溯這個產品生產過程中的每一個工藝點的數據,包括它的生產工藝情況,檢測情況,可以在線的或者離線的方法可以進行檢測和客戶調用。

好,各位請看,我們這是左邊這個是我們的一個產品的外觀圖,客戶通過掃描我們的產品后面的這個二維碼,按照我們公司的APP軟件之后可以直接調取這個產品生產過程中的所有數據。如果做電子產品生產的專家看的很清楚,這是一個標準的SMT的生產過程,從PCB上料到入庫,整個過程我們全部有數據監控。這些數據來自什么呢?來自于裝備的檢測,來自于我們儀器的檢測等等,這些數據全部在線。它的符合性是怎樣的?全部有詳細的記錄。通過這個方法可以讓我們對產品質量進行追溯。當然,我們還做了非常詳細的物料追溯,可以對這里沒有提出來做一個物料追溯,我認為物料追溯比較簡單,也較為容易實現,關鍵是產品工藝追溯。

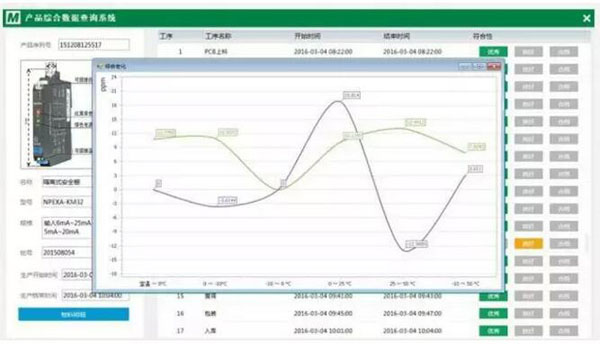

這張圖其實是上面這張圖一個工藝點的點擊結果。是將產品在老化過程中的環境溫度對產品的準確度產生的影響進行了數據調用與顯示。那么這個產品在老化過程中,它的參數是怎樣的?經過怎樣變化?從-10度到+55度不同的環境下是怎樣一個特征曲線?我們通過我們的智能老化房把這個數據取出來,進入我們的系統,如果不合格,這個產品就是不合格的,不能給它出廠。這里面其實體現出智能制造核心的理念,就是工藝的追溯,質量的管控。

剛剛看到的是一個我們的產品的在線數據追溯,其實是就是我們一套MES軟件,這個MES軟件是我們公司自己寫的,也適用于電子行業,包括機加工行業,組裝行業。這是我們的MES界面,我們做了很多的設計,做了很多功能,功能可以相互的調配,數據庫之間相互關聯,包括新的標準要求都做進去了,大家簡單看一看就可以了。

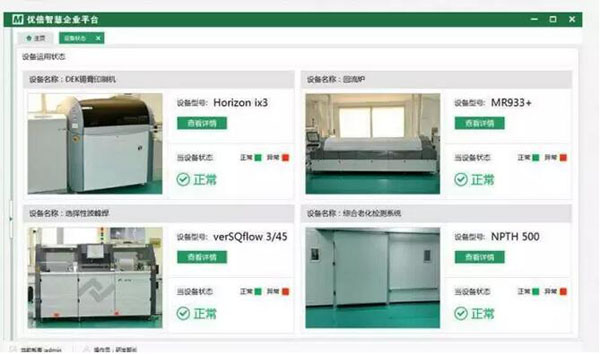

這個圖片是我們MES對工廠中幾乎所有的裝備在線的一個管理。這個裝備的運行情況,包括這個裝備的,本來可以點開的,還可以點開,包括這個設備的功率消化情況,它的開機情況,全部可以在線監控,這個數據也可以通過我們內部的物聯網上傳到我們的管控中心,對設備進行運行和維護管理,包括對能效進行調配。

這一部分的,這一個截圖,這是我們MES中對每個裝備,每個工段能耗的管控,這個非常清晰的,每個裝備某一個階段能耗是怎樣的,都可以顯示出來,當然圖表方式很多種,圖表方式,這是其中之一,表達方式之一。

好,這是我們對工廠的原料倉庫,成本倉庫,包裝車間綜合的一個環境檢測的一個看板,當然這是一個看板方式,通過我們的看板系統,遠程系統可以監控到。因為我們電子產品對倉庫,對車間是有嚴格的濕度、溫度、管控要求,包括我們下一步還要建立ESD的管控,就是靜防電的管控,包括地面震動等監控都要做起來。

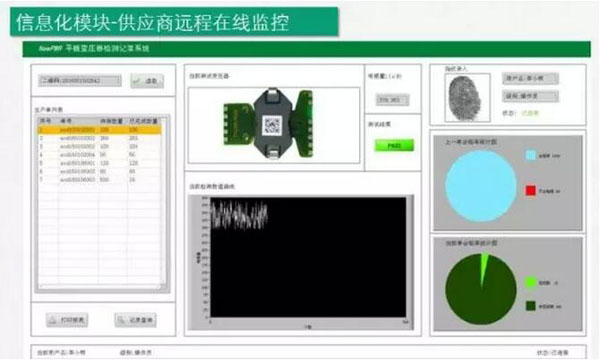

好,這個截圖我想和大家好好分享一下,這是我們公司對遠程的供應商進行的一個在線監控系統。大家看到這個圖片中是一款我們叫平板變壓器的外協器件,由外協單位對它進行組裝,這個組裝過程中,我們特別關注它的磁性粘合度,這會影響它電感量這個指標,這個指標對于我們產品的綜合指標影響很大。過去我們委托這個廠家幫我們做電感量檢測,進來之后我們再進行檢測,不僅多了一道工序,同時還時常檢出不合格,與對方交涉很麻煩。后來我們怎么辦?我們采取了在對方的車間安裝了一套檢驗系統,我們送他們一套遠程監控的MES,要求對方的生產人員在每個產品檢測之前,必須上面貼著二維碼再進行檢測,所有的檢測數據實時同步傳送給我們總部,由我們遠程自動判斷產品是否合格、最終是否發貨,同時指出,哪一只產品有問題必須退貨,應用效果很好,不僅減少了我們公司一個質量檢驗人員,同時使對方的責任心更強,更做不了假。所以實施結果來看,這個系統上去之后,對方的公司也逐步接受,最終使我們的這個產品入庫合格率達到***。

其實我們可以再分享一下,我們的國家我們的行業在提倡協同制造,提倡互聯網+制造。那么我們認為以上這個案例就是一個典型的互聯網+制造。通過這樣的方式提高產品品質,降低生產成本,這是一個非常好的典型的案例。

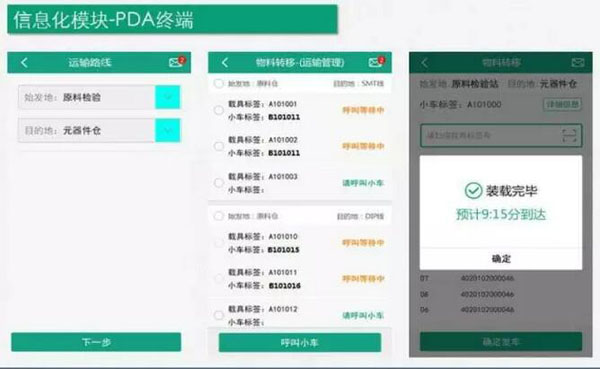

好,各位專家,這是我截取的我們構思的APP,我們手機模塊上的一些功能。這些功能通過這是我們自己開發的,和我們的MES進行聯動,因為它必須共享一個數據庫,都是我們自己開發的一套軟件產品,可以實現在線的,通過手機端對生產過程進行了解,包括對ERP進行審核。

好,這張圖片是我們公司所實現的一個整個公司的生產線的看板系統,就不一一說了。大家可以看到,整個從物料配送開始一直到后面的這個產品出貨,整個過程中重要的需要去看的,這些點我們用看板的方式管理起來。當然看板是靈活設置的,里面的內容,通過我們的MES系統進行隨時的一個調取,通過這個人工進行隨時調取。工人都可以去看,我今天想看什么,明天想看什么,都可以做到。我們的手機端都可以和它互動,這是我們智能化的看板系統,當然包括工藝看板,不僅是一個物料看板,今天生產五百臺、三百臺,我們認為意義不大,關鍵是工序的看板,工藝情況看板,制造生產的。

好,大家看到這條生產線是我們從2011年半自動化生產線到2015年智能制造的升級,應該說簡單可以看出來,我們簡單說吧,我們2011年之前我們生產線有人工大概在60名,那我們現在整個廠員工合在一起,連倉庫人員在一起大概18個人,其實這還是我們的單班常量,如果往班生產的話,大概在5-6個人就可以完成生產,而產量我們翻了兩倍,能效提高更多,同時產品質量成本都做到很大提升。

其實這兩頁可以看到,我們在整個工業建設過程中非常注重所有裝備之間的互聯互通,這是一個核心問題,也是我在各地很多企業提出來的主要問題之一。如果設備之間無法實現互聯互通,我們所有的目標都無法實現,所以對這個裝備進行改造升級,包括自己動手提取里面的數據都有很多辦法,我們是自己想了很多辦法,把這些進口的裝備,他們老外不愿意提供,把它提取了出來。這兩頁就是我們表達我們這方面的做了一些工作。

當然同時如果只是靠購買裝備肯定是不行的,很多裝備需要自己去定制,這個圖片上兩套裝備,一個是機器人自動的調試,工作臺,一個是我們端子的自動插件工作臺,這兩個工作臺都是我們自己研制的,當然機器人是我們買來的,后面的裝置都是自己研究的,研究過程中就考慮到物聯網的問題,標準化走進協議問題等等。所以這些集成工作我們自己做,和我們自己的MES接口,整個產線打通了。

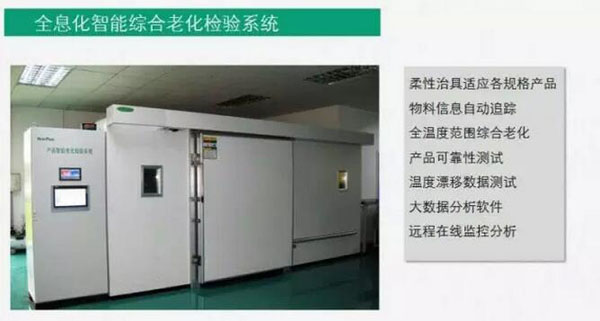

好,這個裝備也是我們在智能制造實踐過程中自己研發的一套重大裝備。這套裝備是給我們的電子產品進行綜合老化的檢驗系統,它不是一個簡單老化房,它里面充滿了各種的技術,物聯網、互聯網,高精度檢測,自動夾具,個性化的定制,柔性的這個物流系統都綜合在這個老化房里面,當然我們用了兩年的時間投入數百萬做成的這套系統。其實這套系統目標是什么,它目標就是提高產品質量,讓這個數據可以處理,讓數據可以分析,知道我們的研發,知道我們的生產。