許永碩:實力大牛+智能運營的關鍵軟件—APS及實戰分享|V課堂第37期

9月1日,江蘇省企業信息化協會總群迎來第37期“智造+V課堂”。本期“智造+V課堂”邀請了智能制造領域的專家許永碩,他為大家奉上了主題為《智能運營的關鍵軟件—APS及實戰分享》的精彩分享。

演講主題:智能運營的關鍵軟件—APS及實戰分享

許永碩

嘉賓介紹

浙江大學工業自動化專業

和君智能制造研究中心 首席研究員

中國新一代IT產業推進聯盟 物聯網專家

清華X-lab教練中心 教練

皿智智慧制造體系核心專家委員會成員

北京長風信息技術產業聯盟專家

個人履歷

1.2016年1月—至今 和君智能制造研究中心首席研究員

在多個論壇,多個機構做智能制造、物聯網演講。

在北大CIO班、和君商學院等多個機構開設智能制造、物聯網相關課程。

2.2012年4月—2015年9月 物聯網智庫聯合創始人

參與西門子工業中國的案例撰寫;

為多家物聯網領域創業團隊策劃,幫助多家企業獲得資本的青睞;

策劃國內第一個低功耗廣域網聯盟—Lora聯盟

幫助物聯網智庫獲得沃達豐、IBM、PTC等企業的市場活動訂單。

3.2009年-2012年 獨立顧問 北京浙江大學校友會副秘書長

參與了康佳備件及刷項目。

組織策劃了人民大會堂組織北京浙大校友3000人大會,并為北京浙大校友組織了10余場高端沙龍。

4.2006年——2009年 美國Servigistics(后被PTC收購)

擔任:技術咨詢顧問、業務咨詢顧問、售前以及中國區技術總監

參與了方正科技的備件計劃項目。

5.2003年——2006年 美國i2 technologies(后被JDA收購) 供應鏈管理咨詢

參與了東南汽車、通用汽車、海爾、寶鋼、浦項制鐵,聯想收購IBM供應鏈整合,澳大利亞Sanitarium健康食品等企業的供應鏈管理項目。

演講實錄

西門子安貝格工廠總共取得了三方面的改進:第一,縮短產品上市時間;第二,增強靈活性;第三,提高效率。這三點改進當中,縮短產品上市時間主要改進借助于是產品生命周期管理。另外兩點比方說增強靈活性,提高生產效率,這兩點都是和APS優化供應鏈相關的。這些優化在APICS的CPIM理論中,講到的供應鏈管理優化的目的主要在降低成本,增強靈活性和提高效率。。

在第一個鏈接中,介紹的是西門子數字工廠解決方案,包含APS。其中一張圖其中介紹了西門子MOM這個產品。MOM的改變是從傳統的,在這個位置上,傳統的西門子解決方案是MES,也就是我們經常說的制造執行系統,轉成了MOM(制造運營管理)。在MOM里面增加了什么呢?一方面,增加了一個(01:19)SIMATIC IT,(包括MES和APS),另外增加了IBS。

什么是APS?在業界一直都有分歧,有人把APS翻譯成Advance Planning System,也有人把APS翻譯成Advanced Planning and Scheduling,這兩個翻譯大概的意思都是一致的。第一個Advance Planning System強調的是計劃系統,而AdvancedPlanning and Scheduling既強調了計劃,也強調了排程。通常意義上講,計劃從時間軸度上講,計劃周期會更長,而排程時間周期更短,距離生產的時間也越短。從這個意義上講,計劃來講是可變的,距生產的時間越近,它可變性越小,但是計劃是可變的,而通常意義上的排程,既然排好了,輕易不會變,只有在一些特別緊急的情況下,比如設備故障或者是臨時的故障,特別是特別重要的訂單加進來的時候,才會修改排程,基本上排程是不應該變的。

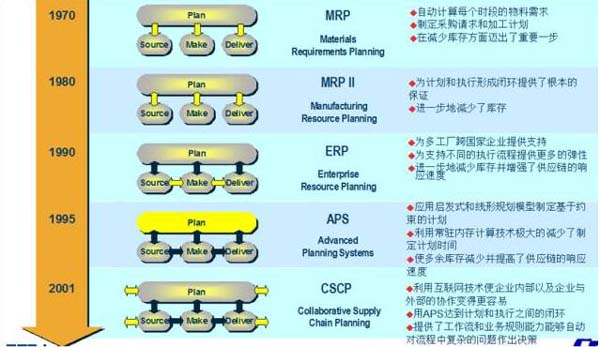

講到這里,我特別想回顧一下歷史,為什么要講歷史?我們大家現仔細研究MRPII和APS到底有什么區別嗎?如果不從歷史角度看,我們看不出MRPII和APS到底有什么區別。看一下最近發的這張圖,這張圖是APS發展的歷史圖,從APS的發展歷史上看,從1970年代是MRP,1980年代是MRPII,1990年是ERP,1995年是APS。這個APS介紹是原來我在I2的時候,I2提供的資料里介紹的,這個時候特別強調的是APS。

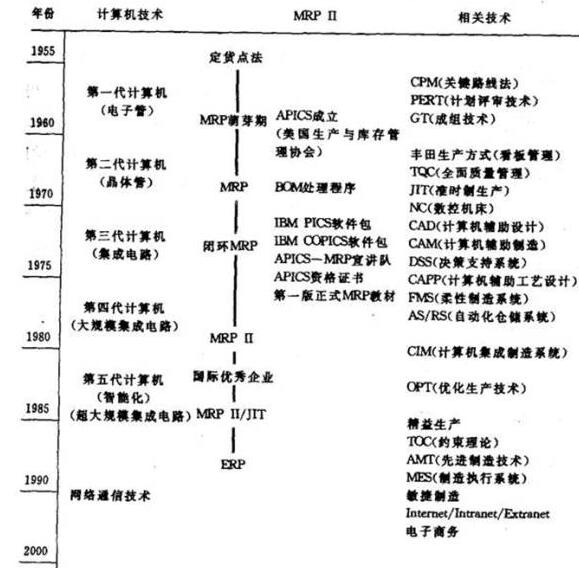

再看最近這張圖,這張圖是MRPII的歷史,這個圖是陳啟申老師在講MRPII的一本書里面,我看他介紹的MRPII發展歷史。

在這張圖里,我們會看早期有訂貨點法、MRP萌芽期、閉環MRP、MRPII。從1985年往右看,在最右邊有精益生產TOC、AMT、MES這幾層。我們看到APS的核心理念是在MRP2上增加了一些約束理論,如果從這個意義上講,MRP2發展到現在,其實也包含了APS的內容。

所以我在講APS的時候,我一直建議大家從歷史這個角度去看APS,APS到底是什么,從歷史上講,APS最核心的,相對于MRPII最核心的變化是利用內存計算,因為有了內存計算,它的計劃速度會很快。它更核心點是叫再計劃(就是計劃后,因為有些情況的變化,需要重新計劃),我們用了計劃排程之后,如果哪些有了約束,導致這個排程出現問題,可以很快的再重新排程,這個核心能力主要在內存計算以及再計劃的速度上。

我剛才發的一個叫APS-CN文章中,這個是歷史上介紹APS的資料,這個資料詳細介紹了APS與MRPII之間的差異。通過這個差異,我們會看到APS相對于MRPII有很大的優勢,但實際上,我們現在可以看APS相對于MRPII這些優勢還存在嗎?比如現在的ERP,SAP已經在推HANA,HANA就是基于內存的高性能運算,這個是不是說SAP的ERP已經有了這個內存計算的能力呢?

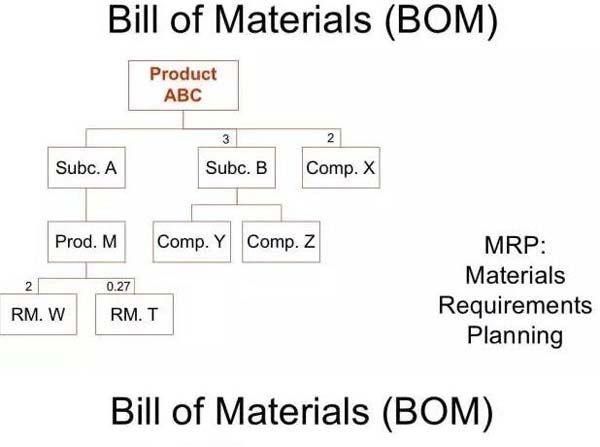

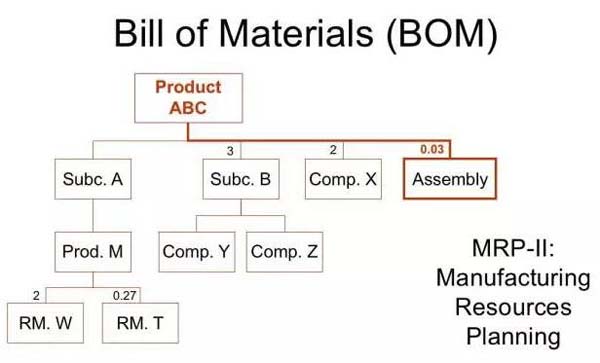

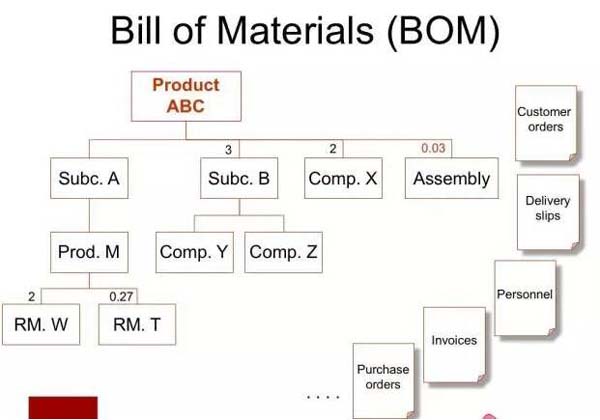

這三張圖比較好的闡述了MRP、MRPII和ERP的區別,MRPII相對于MRP的優勢是什么?MRPII包含了組裝的過程。而ERP既包含了組裝的過程,還包括財務、人力各種能力的管理,其實ERP的核心還是MRPII。所以早期的ERP理論是包含了MRPII,是基于MRPII的。

在上個世紀90年代末到本世紀初的時候,APS概念流行的時候,APS是在ERP之后做的一個供應鏈優化的解決方案。在那個解決方案上,APS和ERP是有區別的,APS是利用ERP的數據做一些運營方面的優化功能。但是隨著歷史的發展,在ERP發展的早期,比如SAP和Oracle,它們沒有APS的產品。所以在那個時代,APS的企業和ERP的企業是合作關系,但是大家如果對ERP熟悉,你會發現SAP已經提供了APO的產品,SAP的APO是一款APS的產品,而Oracle也有一款產品,就叫APS。

在這個意義上講,APS算不算ERP的一部分?我們就不可說了,我們不去計較概念上的定義是什么。

另外還有一個概念,我剛才講到了APS包含Advance Planning System、Advanced Planning and Scheduling,其實還有一些公司把APS翻譯成 Advance Product Scheduling,這個意義上講,這個APS的概念定義比剛才講的Advance Planning System又小了一層。

最近我也看了一些企業做的APS,雖然很多企業也都在做APS。比如最近有一家企業叫蘭光創新,他們代理國外一款APS這個產品,蘭光創新代理這個APS產品,它更強調的是Advance Product Scheduling,也就是排程這個概念。

因為剛才講到是從歷史上介紹APS,APS的概念是流行在美國上個世紀90年代開始,那個時候實際最有名的一家APS公司是I2。所以在大規模擴張過程中,I2有了大量的APS資料,今天我講的內容大部分取自I2 APS的一個資料。因為I2在上個世紀末到本世紀初,曾經非常火,那時候他們準備了很多資料。但是隨后I2的衰敗,I2再也沒有出什么體系性的培訓資料。所以我的大部分資料也是十多年前的概念。

這些概念迄今為止,我覺得概念上沒有太大的變化,只不過APS也好,MRP2也好,它更加融合。我在這個融合的過程當中,其實MRPII包含了很多APS的功能。現在隨著技術的發展,比如APS傳統的核心在于它的內存計算,而現在計算基本已經沒有瓶頸了,所以MRPII也可以做內存計算,在這個意義上講,它倆的區別就不大了。

我記得在2003年左右的時候,華為是用I2的APS一個產品,當時因為內存的因素,I2的APS產品是決策性的,是每天晚上運行,做的計劃處理的一個運算。但是當時因為內存的限制,華為的APS產品規模非常大,非常復雜,因為運算量大,有很多計算應該早上就要出的,要到第二天下午才能計算出來,這樣就會影響到APS的計劃,而APS計劃是計劃員一上班就需要用的,影響的工作計劃。為了這個優化,當時I2請了很多數據優化高手,來解決內存計算和性能問題。但是隨著最近這些年科技的發展,尤其是云計算的發展,讓計算處理能力不再成為瓶頸,甚至來講,ERP都可以放到內存上了,APS相對于我們講的內存計算這些優勢已經不存在了,但是你現在又強調在APS的概念上更加強調APS與MRPII當年的不同,所以我還是從歷史角度講APS與ERP的不同。

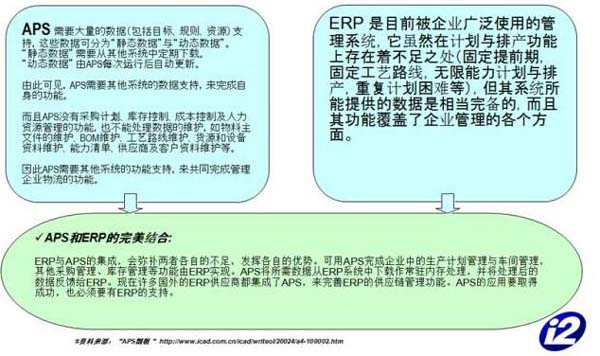

看這張圖,下面是APS與ERP的完美結合。ERP與APS的集成會彌補兩者各自的不足,發揮各自的優勢,可用APS完成企業中的生產計劃管理與車間管理,其它采購管理、庫存管理等由ERP實現,APS將所需的數據從ERP系統中下載做長注內存處理,并將處理后的數據反饋給ERP。現在許多國外的ERP供應商都集成了APS,來完善ERP的供應鏈管理功能,APS的應用要取得成功,也必須有ERP的支持。

APS需要大量的數據,包括目標、規則、資源支持,這些數據可分為靜態數據和動態數據。靜態數據需要從其它系統中定期下載,動態數據由APS每次運行后自動更新。這個資料出現得比較早,現在大家知道的靜態數據已經發展成一些功能,比如MDM(Mobile Device Management )這個系統。而動態數據是用原來的ODS(Operational Data Store)來獲得。

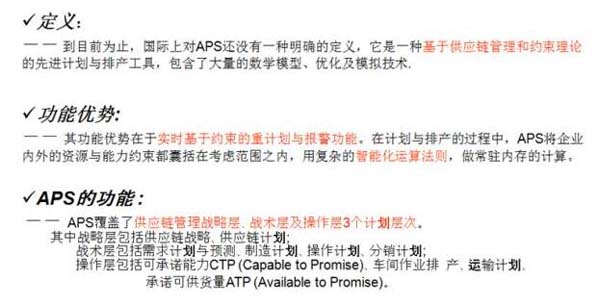

看一下2004年的一張PPT來介紹什么是APS。定義上,到目前為止,國際上APS還沒有一種明確的定義,它是一種基于供應鏈管理和約束理論的先進計劃與排產工具,包含了大量的數學模型,優化及模擬技術,它的功能優勢包括實時基于約束的重計劃與報警功能。在計劃與排產過程當中,APS將企業內外的資源與能力的約束都囊括在考慮范圍之內,用復雜的智能化運算法則做常駐內存的計算。

APS涵蓋了供應鏈管理戰略層、戰術層及操作層三個層次。其中戰略層包括供應鏈戰略、供應鏈計劃;戰術層包括需求計劃與預測、制造計劃、操作計劃、分銷計劃;操作層包括可承諾能力、CTP(Capacity to Promise)車間作業排產、運輸計劃、承諾可供貨量ATP(Available to Promise)。

看一下這里面有一個承諾可供貨量ATP(Available to Promise),這是一個挺重要的概念。比如戴爾的供應鏈解決方案是I2做的,而I2當年非常成功的一個大規模定制規模或者叫直銷模式,一方面是通過電子商務來銷售電腦,電腦從原來的Make to Stock這種模式變成了Make to Order這種模式。這種模式最重要的一個區別是將可提供的庫存,Make to Stock銷售的是庫存,Make to Order是銷售一個時間序列內可提供的一個供貨量來完成的。

舉個例子來講,我們從戴爾的網站上選擇一個電腦,這個電腦的選項,我們選擇之后,當下單的時候,系統會告訴你,這臺電腦大概一個星期后會供貨,這是根據戴爾的產能來算出的Available to Promise這么一個數量,可承諾的一個訂貨量。但是在很多時候,大部分時候這個可供貨量是會提供的。但是有時候你一個訂貨量超出了戴爾的可供貨能力,它這個系統就會提示你,比如我們有選購1000臺電腦,但是當時的產能只有500臺的時候,戴爾就會提示你現在只能提供500臺,如果超出那500臺的設備,你可以做兩種選擇:一種選擇,第一個500臺一個星期內供貨,第二個500臺是再下個星期供貨,他是分兩批供給你;還有一種選項告訴你,你可以選擇兩個星期得到這1000臺電腦。

這樣的話能提供多少量是用ATP來完成的,這是區別于傳統的Make to Stock最本質的一個區別。Make to Order來供貨的能力主要來自于這一個工廠的產能,也就是它在這一個期間能生產多少產品,其實它還要考慮哪些點呢?我們現有庫存是什么?我們現有原材料的庫存,以及已經承諾的訂單,根據這些所有的數據量,綜合出一個可供貨的量,可供貨的ATP。這是戴爾區別于make to Order最重要的特點。

APS是基于約束的一個計劃引擎,它在ATP的計算過程中,它要考慮我們現在有的各種約束,這些約束來決定到底這個產品,這些訂單能不能按時按期交付,這是基于約束的計劃引擎。

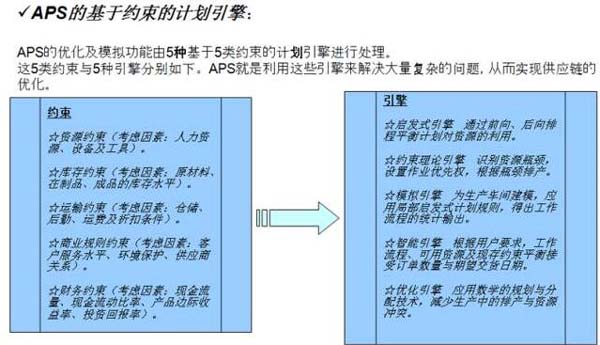

一般APS的優化及模擬功能有5種基于五類約束的計劃引擎來進行,這五類約束與引擎分別如下:約束包括資源約束,考慮因素包括人力資源、設備及工具;而庫存的約束,考慮因素有原材料、在制品、成品的庫存水平;運輸的約束考慮倉儲、運輸、物流及運輸折扣條件;商業規則的約束考慮包括客戶服務水平、環境保護、供應商關系;財務約束考慮現金流量、現金流動比例、產品編輯收益、投資回報率等。計算引擎包括啟發式引擎,通過向前、向后排成平衡計劃對資源的利用,包括約束理論引擎、識別資源瓶頸、設置作業優先權。根據瓶頸排產,還有模擬引擎,為生產車間建模,應用布局啟發式計劃規則,得出工作流程的統計輸出。智能引擎,根據用戶要求,工作流可用資源及現成的約束平衡,接受訂單數量與期望交貨日期。還有一個憂患引擎,運用數學的規劃與分配技術,減少生產中的排產與資源沖突。

剛才講到APS基于約束的計劃引擎就是I2供應鏈體系的核心,實際上APS也是供應鏈體系的核心。

看一下供應鏈計劃系統,這張圖是來自SCOR,SCOR里面最核心的計劃就是APS在供應鏈的地位。看SCOR體系中,供應鏈的SCOR模型里面包括五個流程,這五個流程包括采購、生產、配送、退貨和計劃。在這個體系中可以看到計劃排在最高層,所以計劃系統是最重要的。

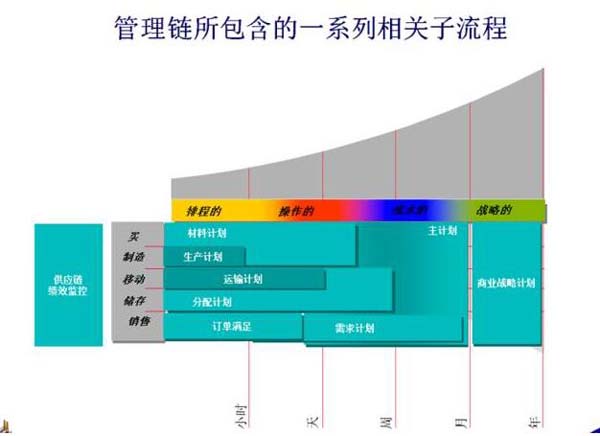

下面看一下計劃中都有哪些計劃。看一下這個圖,每一個計劃模塊對應的時間,有的計劃是按年計劃的,有的計劃是按周計劃的,有的計劃是按小時的,每個計劃都有其完成的功能,也就是周期越長的計劃,其可變性越大,準確性越差,所以就越需要聚合計劃,要的是計劃的總量,而不是單個產品的計劃量。比如一個車間生產10種產品,月計劃的時候需要的是10種產品的總的計劃量,以及根據總量要求的資源需求,包括設備、人員、原材料的計劃。但是到了“天”這個級別,要的是為生產排程,排程的重點是什么時間生產什么產品,這個產品在哪個時間結點,需要用到哪些資源,排的是每種產品的具體數量、具體生產時間、具體哪些資源參與生產、用哪些原材料。排程的重點是基于規則的資源效率優化,提升生產效率。

通常而言,計劃一般都會根據計劃距離生產時間的結點而不斷降低其可調范圍。比如距離交貨時間一個月,計劃生產量可調成50%,但到了距離交貨兩天的時候,基本上計劃就被鎖定,不允許調整。所以排程一般是不可變的,除非設備故障。在中國還有企業可以生產當天取消訂單,這是特例。

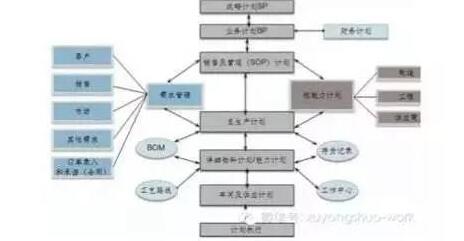

剛才這張圖是時間與APS各個功能之間的關系,再看下一張圖是計劃體系之間的關系。看一下這張圖,中間從上到下,包括戰略計劃、業務計劃,還有銷售及運營計劃(S&OP),、主生產計劃、詳細物料計劃、能力計劃,還有車間及供應計劃、計劃執行。在這張圖中的計劃執行就是我們以前經常提到的MES,叫制造執行系統。再往上的車間及供應計劃這一層是我們經常講到的車間計劃,也就是車間排程。

這張圖是比較典型的各種計劃模塊之間的關系圖,類似的圖在很多資料上都看得到,其核心理論來自于APS的CPIM資料。

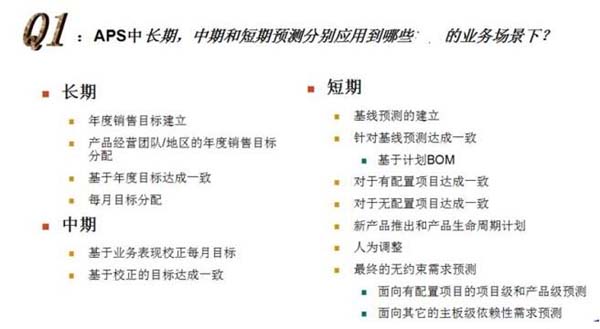

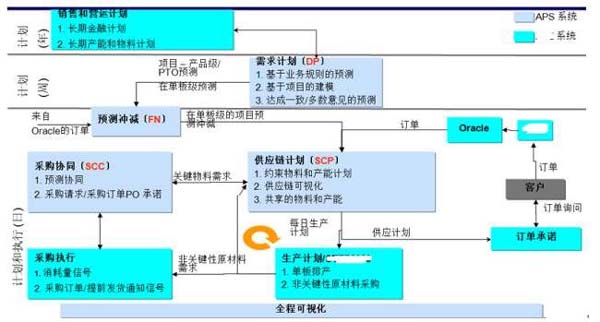

這是兩張APS對應業務場景,APS中長期、中期、短期、預期分別應用到哪些業務場景。比如長期,包括年度銷售目標建立、產品經營團隊、地區的年度銷售目標分配,基于年度目標達成一致,每月目標分配。而中期的是基于業務表現,校正每月目標,基于校正的目標達成一致;短期是基線預測的建立,針對基線預測達成一致,基于計劃BOM,對于有計劃配置達成一致,還有最終無約束需求預測,面向有配置項目的項目級和產品級的預測,還有面向其它主板級一代性需求預測。

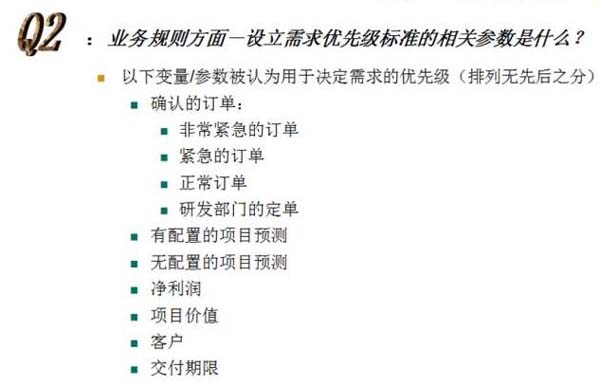

在業務規則方面,需要設立需求優先及標準的相關參數是什么,包括確認的訂單、非常緊急的訂單、緊急的訂單、正常的訂單、研發部門的訂單、有配置的項目預測、無配置的項目預測、凈利潤、項目價值、客戶交付期限等。

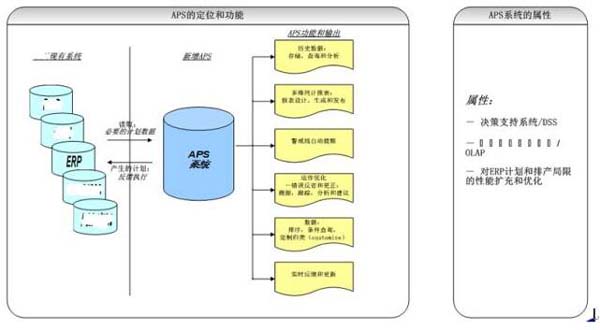

APS為企業的供應鏈管理提供決策支持,包括對例外事件的管理提供決策支持,使用來自ERP的數據,為ERP提供決策支持,為外部的供應鏈計劃提供支持。例如,供應商管理庫存VMI協同預測和補貨,就是CPFR。

APS系統是一個計劃系統,是決策知識系統,主要是為ERP增值的,它的特點是將優化的邏輯嵌入到APS的套件中,改善供應鏈計劃源的決策,產生一個可行的計劃,滿足所有的需求和供應的約束,根據共同的目標優化計劃,并且基于約束的計劃。考慮整個供應鏈網絡所有的約束,包括物料、產能、分銷,還有包括集成的績效。

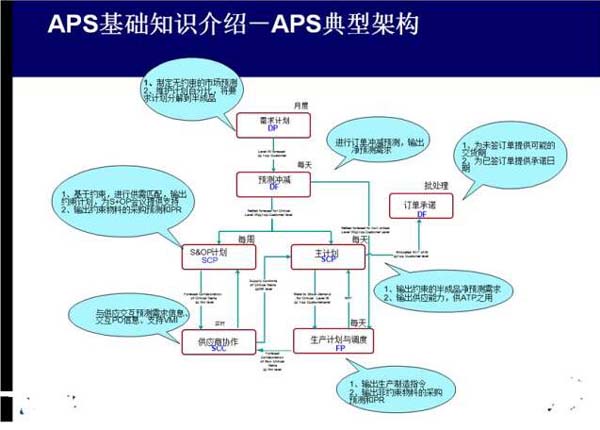

這三張圖是一個客戶的APS的基礎典型架構,這個圖里面,第一張圖包括月度需求計劃,需求充點是每天的,還有這些訂單的承諾,叫DemandFullfillment,還有我們看到的DP(demand Planning)計劃,還有主計劃、供應商協同、生產計劃與調度。

這張圖里面是I2的一個客戶的典型案例。I2有很多產品,這里面的DP就是DemandPlanning,DF是Demandfullfillment),SCP是Supply Chain Planning,還有SCC叫供應鏈協調,生產計劃與調度里面是FP(Factory Planer),這是這幾個的典型架構。

第二張圖是講APS的定位功能,APS主要從ERP獲得數據,提供一些輸出,輸出更多是一些計劃、決策。

這張圖是傳統的APS基于ERP的數據來做的一輪預算,但是咱們國家在工業4.0概念出現之后,很多企業上了MES。而上了MES之后獲得了一些數據,基于這些數據,很多企業會發現這些數據很有價值,所以他們又開始提出了APS的需求。未來的話,APS的數據可能更多是從MES這些數據中獲得。

所以我為什么現在強調APS呢?我認為APS是什么樣的產品呢?是國外使用APS已經創造了一個巨大的價值,但是國內APS還沒有普及。早期的APS是基于ERP的數據做的決策,但是中國這一輪的變革是基于工業4.0,屬于我們講的MES之后或者基于CPS這些大數據的應用,它更多更強調的是生產運營的一個決策改變。

這個改變來講,我認為中國的APS軟件會有一個機會,這個機會在哪呢?在這一輪的工業4.0出現之后,更多的應用是轉向了SAAS服務的模式。雖然國外的APS產品非常普及,大家有沒有想過一個問題?國外都已經實施過APS,在向云轉化的過程中,已經實施過APS的這些企業不一定愿意,也就是說沒有動力去做一個云上的APS的服務,但中國大部分企業沒有實施過APS。在這一輪向云變革過程中,中國的企業可能更多會采用云化的APS功能。從這個意義上講,我認為工業4.0之后的APS是有別于以前西方的這種APS的產品,一定是基于云化的,基于SAAS的一個云計算平臺。

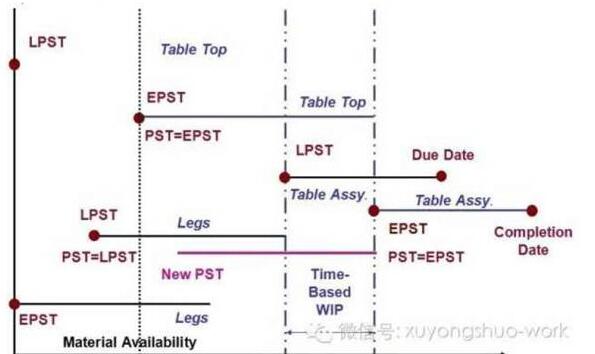

講到現在,APS的概念我就基本講到這里。詳細的我再想舉一個例子,講到APS,大家都在強調APS優化的算法。但實際我以前寫過一篇文章,其實APS不復雜,我將APS邏輯簡化成了幾步。舉例來講,對一個單個訂單,通常會計算,根據有一個forward計劃,也就是說前向計算,會計算出最早可能的一個開始時間,而LPST,根據反向的這么一個排程,計算出最遲可能的開始時間。

排程就是把訂單的生產計劃排在,最早可能開始時間叫EPST和最遲可能開始時間LPST之間。早期的EPST主要根據材料、資源,包括人力資源、設備的限制,決定訂單最早可能的開始時間。而LPST是根據交貨日期,根據提前期計算出的訂單最遲可能開始的時間,晚于LPST開始生產,會導致生產訂單的延遲。

這張圖就是這個原理,排程是針對每一個生產訂單計算出EPST與LPST,將生產開始時間選擇在EPST和LPST之間。如果EPST早于LPST一段時間,計劃時間可以選擇在這之間的任何一個時間;如果EPST與LPST相同,計劃開始時間就應該是EPST或LPST;如果EPST晚于LPST,這個訂單要么增加資源,要么就會延遲交付。如果單個生產訂單全部都能排好,就會把多個訂單放到一起排,多個訂單會形成資源的沖突,這樣按單個生產訂單計算結束后,需要檢查資源沖突。有多個生產訂單用同一個原材料,可能會導致原材料缺貨,也就是導致EPST會延遲。而多個訂單使用同一個生產資源,包括人和設備,會導致設備負載過重,又會導致EPST的延遲。碰到這些這些資源沖突會導致一些訂單的延遲,在這個時候要有一個優化級的排序算法,將優先級高的生產訂單完成,而優先級低的檢查是否有替代原材料或者替代資源,這些替代原材料或替代資源是否可能保證按時交付。

對訂單優先級的排序按重要程度分為第一級的是交付時間;第二級的是優先等級,企業根據企業生產的特點,設計的訂單優先級;第三個是訂單量,通常而言,訂單量越大的,它的優先級越低,如果訂單量小,它優先級排高之后,就可能更多滿足一些訂單,那么訂單隨著時間的延遲,它的重要性就會越來越高。那么,這個排序的優先順序,第一是交付時間,第二是優先等級,第三是計算量。

剛才講了EPST跟LPST,EPST跟LPST的算法是什么?我們先看一下LPST。一般產品的生產提前期包括產線切換時間、生產時間、等待時間,LPST的算法根據交付期減去等待時間、生產時間、切換時間,就是訂單最遲計劃開始時間。EPST的算法有幾個規則,第一,不能早于計劃、原計劃的時間;二,生產資源,包括設備、員工可提供的時間;三,生產資料的可提供時間,算法如圖。這個邏輯看似非常簡單,但是這里面有一個嵌套。如果一個產品需要多個部件,這些部件也是工廠生產的,那么這個產品的訂單會分解成多個制造訂單,最終的組裝訂單、部件的生產工單,這個過程需要展BOM的計算。而部件的生產工單的LPST需要通過組裝的LPST計算,而組裝工序的EPST需要通過部件工序的EPST計算。部件工序、組裝工序的LPST、EPST相互影響,這是APS算法復雜的原因之一。

APS算法還有其它的影響因素。比如當存在瓶頸資源時,訂單的優先排序規則;二,排產時,訂單還有備選的生產資源,在生產資源之間還可以選擇。在計算EPST的時候,對生產資源的選擇包括現有庫存、運輸在途、在制品,或者備選其它的可替代部件。這些都是導致APS算法復雜的原因。

但是人在處理問題的時候,喜歡把所有問題同時解決,但是計算機處理復雜問題的時候,更容易通過簡單的規則反復迭代,獲得好的解決方案。APS是計算機解決復雜問題的一套算法,最好的APS解決方案是解耦的,也就是屬于利用簡單規則的反復迭代,靈活定義的一些規則。因為我在國內與很多APS的研究者做過交流,很多APS研究者喜歡研究各種APS算法。但是在我眼里,算法越簡單,它的效率是越高。

我前面大概介紹了一下APS的歷史、APS的框架,還有APS簡單的算法描述。但是APS哪個產品更容易最先啟動呢?我再給大家簡單介紹一下。

我認為APS是由需求驅動的,看APS的一個架構圖,比如我們左邊是一個企業的供應商,右邊是企業的客戶,上面是企業的戰略層,下面是MES系統,這是APS的一個邊界。從決策層向下,最容易啟動的是S&OP。從供應商這個角度進來的話,這個時候用得比較多的解決方案是VMI管理,叫供應商管理庫存,還有SCC,叫供應商協同。

從需求端做得比較多的解決方案是需求管理或者需求計劃、需求滿足。早期I2的產品里講的是需求計劃跟需求滿足,但現在很多軟件公司或APS解決方案把需求計劃和需求滿足統一叫“需求管理”這么一個軟件,未來需求管理可能也會是APS早期啟動的一個模塊。

向下一個模塊,APS與APS接近MES這一段,或APS接近于制造執行這一個系統這一端,更加容易起步的是車間的一個排產計劃,這個需求更多是隨著MES的普及,形成對車間計劃排程的需求。現在國內大部分企業做APS的,基本是基于MES引發的一個車間計劃的需求。

我對APS的判斷比較重要的一個解決方案,大家可以關注的,一個是S&OP,也就是生產運營計劃、需求計劃、車間級的排產以及VMI這些模塊。而更具體的一點,比如在需求端,需求管理里面,大家更容易知道的一個解決方案或者叫最佳實踐叫CPFR,叫協同補貨計劃,這個解決方案提出寶潔公司和沃爾瑪達成的一個產品CPFR計劃,這個案例大家在網上可以搜的。

時間比較緊張,九點我還有一些資料來不及講了,我把資料發給大家,這些都是APS比較好的一些資料,如果大家感興趣,可以看一下。大家有什么問題可以提問,最好我覺得發文字,我比較喜歡看文字,我很多APS的資料是從I2的資料里,我是先讀I2很多資料。后來I2很多資料是零散的,我又重新讀了APICS的很多資料。基于這個,APICS資料里最有價值的,最后發的這個叫Introduction toMaterials Management這個資料,我認為這是最好的資料。剛才發給大家的是英文版,如果有需要中文版,我這里有些中文版的電子檔,也可以發給大家。

互動答疑Q&A

提問:企業里ERP有排產,MES有排產,這些和APS怎么樣相互作用?

APS的排產是基于ERP的數據,我在I2工作的時間主要做的是集成,主要是從ERP里獲得一些比如主數據,屬于產品、生產工廠這些數據,這是主數據。還有一些運營數據,包括訂單、生產工單這些數據,還有一些原材料、庫存、產品庫存信息,根據這些信息做的一些決策。這個來講,它做的是計劃,而APS出的這個計劃來講,首先出來的是一個APS拿到這些數據之后,會做一些排程,排程之后會有些資源的限制,這些限制就導致這個排程并不完整,這時候就需要計劃源,根據計劃源的一些判斷,重新修正。重新修正好了之后,把整個生產計劃、排產的計劃返回給ERP。這樣的話,這是屬于ERP跟APS的一個相互作用。

MES的排產,我剛才講到了MES是在制造執行系統,它會對一些生產的排產,很多企業會根據這個要求做一些排產計劃,這樣的話,很多MES的功能里也有排產。這個排產主要指的是生產排產,是車間級的生產排產。但是我剛才圖里計劃系統是分年、月,長期、短期的,那么MES基本是短期的。

我剛才回答的問題是企業里有ERP排產、MES有排產,這些和APS是怎么相互作用的。

在排產計劃里面反饋給MES,屬于讓MES來執行這個生產計劃,執行這個生產排程是這個問題。做好APS部署,企業要準備些什么,做這件事情來講,APS的部署,首先企業要有足夠的數據,包括有完善的ERP系統或者有MES系統。APS是用ERP或者MES的數據,利用這些數據幫助企業計劃源做好決策,這是第一個。

第二個,做好APS的部署,需要對員工做培訓。什么樣的培訓?APS是一個新的計劃系統,它需要企業的計劃排程流程是適用于APS的流程,在適應這個過程中,首先要做培訓,培訓好了之后一做業務的安排調整,調整好之后,才會做APS的部署。

提問:做好APS部署,企業要準備些什么?

其實企業信息化是很有意思的一件事,我最近觀察了幾個軟件,比如DFX軟件、APS軟件和MES軟件。國外是DFX最先發展,然后是APS,然后是MES,但是咱們國內會最先發展的是MES,我推斷下一個會比較流行的是APS,再下面是DFX。APS,我是在2003年加入的I2。

提問:請問能分析對比一下其它APS產品的相同,相異點,對不同行業選用實施的關注點是什么?

分析APS產品的相同、相異這個點,這不是我擅長的。大家都知道我是從I2出來的,我最熟悉的是I2產品。如果從我這個角度一比較的話,就是在做廣告。但是我研究APS的產品有很多,我研究更多的是甲骨文的APS,SAP的APO和I2的APS之間的對比。從這些對比角度看,I2的產品是最靈活,在大客戶里應用最廣的一個產品,在這個意義上講,到現在來講,APO跟ORACLE的APS是沒辦法比的。但是I2的產品特別重,只有大型的企業使用起來才能創造價值,很多I2的員工出去之后創業,做了很多小型的APS產品,這些產品有幾個也是比較不錯的,我不再這里推薦。

這個問題很像在做廣告,我不想介紹更詳細的。其實做了很多APS的實施,我認為APS實施成功,最重要的實際是優秀的顧問資源。這個優秀的顧問資源包括幾方面:第一,他要懂相關的行業,他要了解行業的痛點;第二點,他要能夠熟悉他所實施的產品特性,他能夠把實際的痛點轉換成相應的APS配置,這個是非常核心的。

根據我的經驗來看,我舉一個例子。比如戴爾是I2做的解決方案,戴爾的供應鏈解決方案,大家都知道是全球的標桿,但是有很多,即便是I2實施的項目里面,成功的一些案例都是有好的顧問參與。在這里面,我也參與過一些失敗的項目,失敗的項目里面最核心的問題是顧問不能將其客戶的需求配置到產品項目里面,導致的一些失敗。

另外,因為APS對顧問的要求非常高。舉個例子,他要懂業務,要熟悉運營管理,國外有一門專業叫Operation Management,要懂運營。第二,他要懂IT,你至少要懂APS這個產品,對APS產品開發功能,他都能完成。第三,他還要懂數學,數學基礎要好,比如很多算法里有很多公式,你連這些公式都讀不懂,肯定實施不了。

我見過成功的APS實施團隊,他們核心成員里有人精通這三個方面,這個才是我認為APS里最最關鍵的要素。