徐余:工業互聯網時代背景下智能工廠設備互聯解決方案探究|V課堂第112期

第112期【智造+V課堂】“工業互聯網”主題分享月***期,邀請智能工廠領域實戰專家、江蘇麥酷博信息科技有限公司研發總監徐余,徐總就“高度化設備聯控、設備聯控平臺架構、 IIoT 數據采集 Module、EES(設備效率系統)、應用案例”等方面深度分享了基于工業互聯網時代背景下的智能工廠設備互聯解決方案探究。

分享嘉賓

江蘇麥酷博信息科技有限公司研發總監 徐余

個人簡介

(1)畢業于江南大學計算機科學與技術專業,現任江蘇麥酷博信息科技有限公司研發總監。

規劃設計公司戰略發展,設計了工業物聯網平臺以及研發出了底層工業設備物聯網模組產品,為從底層實現MES的數字化工廠打下堅實基礎。

(2)2012.2-2014.4 任博世汽車電子有限公司工業4.0技術經理。

帶領團隊研發了適應汽車電子生產線的智能化生產執行系統,包括物料自動驗證系統/整體自動化物流物料呼叫系統等。

(3)2007.7-2012.2 松下電器研究開發有限公司研發工程師。

松下電器研究所任職期間研發松下SMT貼片機高速貼片算法,貼片機吸嘴頭優化。

二、分享主題

《工業互聯網時代背景下的智能工廠設備互聯解決方案探究》

三、分享大綱

1. 背景:高度化設備聯控是智能工廠的基石

- 設備聯控解決方案概貌

- 設備聯控必須形成信息流閉環

- 高度化設備聯控是智能工廠的基石

- 麥酷博設備聯控平臺架構

2. 設備聯控方案

- 市場現狀

- IIoT 數據采集 Module及IIoT Module 應用方向

- 設備效率系統(EES)

3. 應用案例

- 系統應用概貌

- 系統架構及系統界面

四、原文實錄

原文實錄context:

大家好,非常感謝能來到江蘇省企業信息化協會的總群,給大家分享我們麥酷博公司關于在工業互聯網底層設備聯控方面的一些經驗。接下來我會給大家分享我們麥酷博智能工廠設備聯動聯控解決方案。

首先我會在本次分享中給大家按照三個方向來進行一個分享。首先***塊是背景,然后是設備聯控的方案以及基于設備聯控方案提供的一些應用的案例。

大家來看到我們這邊背景欄,現在高度化的設備聯控是智能工廠實現的一個基石。很多朋友會問:為什么現在高度化的設備聯控才能是實現智能工廠的一個基石呢?這其中有涉及到幾塊的內容。

首先***塊,據大家所知,現在很多不同的行業,不同的工廠自動化的水平參差不齊,有一些工廠已經實現了完全自動化的設備。但是有絕大部分的工廠還是停留在依靠人力以及半自動的設備生產狀態。如果要打造智能工廠***步就是如何解決底層設備生產數據進行一個采集?

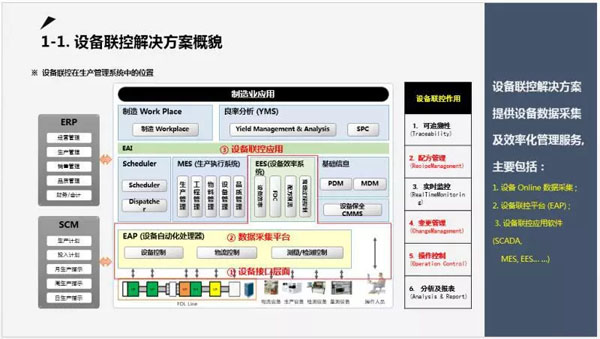

接下來請大家看整個設備聯控的解決方案的概貌。在整個設備聯控,在整個生產管理系統中的位置,它是面向于***層。***層是我們常說的這些物流設備、生產設備以及相應的檢測、量測和操作人員方面。往上是指我們把這些設備所獲得的數據統一進入到一個平臺來進行數據的交互、分析。

通過設備聯控應用的軟件系統,對底層數據采集平臺產生的數據進行分拆、分析到相應的不同子功能的模塊,比如說MES生產執行系統、EES設備的綜合效率管理系統,相應的設計管理體系系統,以及設備的保障系統等。

往上就是達到了整個工廠的智能化的分析,良率分析系統等。往左邊大家可以看到,在整個工廠層次,有ERP系統以及SCM系統等。

對于設備聯控,我們達到的作用是有六塊主要的作用:

- ***塊是指我們對數據以及生產狀況的可追溯性。

- 第二塊是指我們許多設備生產的配方管理。什么是配方管理呢?是指機器生產的參數,不同的生產參數對應于不同的生產型號。

- 第三塊是指我們對所有的設備進行一個實時監控,確保生產在一個穩定可控的狀態內。

- 第四塊是指我們對認可生產線框設備機臺等的變更需要有相應的管理控制體系。

- 第五塊和第六塊就相應的上升到自動化的分析以及報表層次。

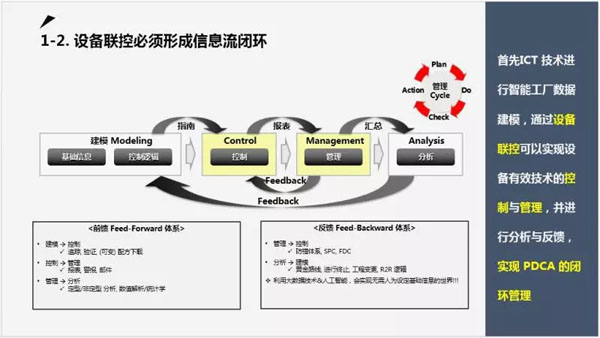

真正的設備聯控是必須要形成一個信息流的閉環。現在很多的設備,我們進行了一些數據采集之后,只是做了單方向的設備數據采集分析,但是沒有真正形成對機臺設備的分析結果的反饋機制。形成反饋體系之后,能達成的作用是什么呢?

首先***個就是前饋體系和反饋體系。前饋體系是指出我們對機臺這邊的控制、管理和分析,達到追蹤、驗證以及報表警報和一些數字統計分析。反饋是指我們把這些數據同時通過通訊手段給到機器,對它進行防錯防呆、實時的質量管控、時效管控以及建模工程變更等。通過現場ICT技術對設備進行建模、聯控才可以實現PDCA的閉環信息管理。

接下來請大家看我們麥酷博公司針對于智能工廠的一個評級標準。

首先我們按照整個智能工廠行業化的區分分了五個階段,***的階段是屬于運營自動化的階段,這塊是屬于智能工廠的最終目標。能夠達成運營自動化的智能工廠,所屬行業比較***,主要是集中在半導體、液晶面板等高度自動化生產的行業。

其實我想大家都清楚,很多公司,很多工廠現在都集中在***階段向第二階段過渡的一個過渡期。現在很多工廠在什么樣的階段呢?***階段的情況主要是基于人工錄入的一些數據,包括我的一些作業運營的數據,我的工單流轉卡,我的報表品質等等事后分析統計,以及相應的設備的點檢、保養、管理機制。

在這個階段,大家都會發現,很多情況下實際上通過人工錄入的數據不準確、不實時,甚至滯后性非常強。我們要實現一個機器這邊過來的采集自動化的數據才能說,整個工廠運營實時性到底是達成什么樣的情況?我的設備、我的車間是否有任何的異常情況?我的品質、設備保全是否需要強化等。

智能工廠的第二階段是指采集的自動化。采集的自動化又代表了通過信息化的手段,可以從機器、設備以及手持的PDA等工具載體,自動化來處理獲取機器、設備、PDA等實時的數據。通過這些實時數據我們才能進行實時的生產情況管理,設備實時的異常管理以及品質數據,SPC曲線以及設備保養、強化等。

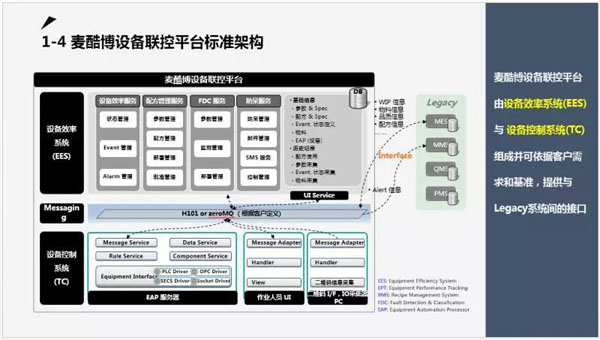

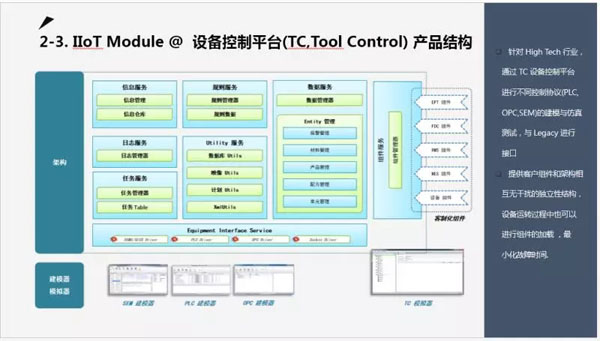

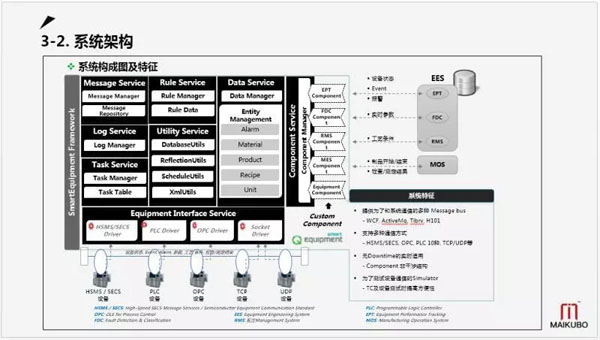

為了達成由傳統人工操作向智能工廠轉型,接下來我會提到我們麥酷博設備聯控的一個全貌結構。請大家仔細觀看這張平臺架構的標準,大家可以發現,其實自動化的數據采集不是簡單的從設備機臺這邊采集到數據,給到上位的應用系統進行分析就結束了的。通過標準化的國際ISA 95等定義,我們把設備聯控平臺分為了幾個區域:

***個區域是底層的設備控制系統的基礎,相當于一些基礎的服務。這些服務提供和確保我們可以跟PLC控制器、半導體協議的設備以及支持OPC驅動的設備進行聯通。同時根據它所承載的消息服務機制,當然這些都是計算機化的語言,向上提供消息。基于這些服務之上,我們才完成了對設備效率服務、配方管理、FDC失效管理,以及防呆等服務。整體通過聯控平臺一個標準的架構可以對外擴展給工廠的其他系統進行數據的分析和邏輯處理。

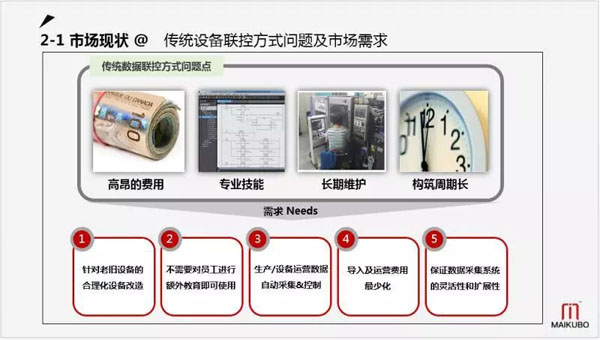

接下來我會通過我們自主研發的互聯網的模組,來給大家展示如何進行底層設備聯控的一個解決方案。請大家仔細觀看現在市場現況這張圖示。可能在生產線上時間比較長的這些朋友會發現,在我們的生產線上有各種各樣的設備以及底層的傳感器,這些傳感器很多都是直接跟設備的PLC或者是工控機等進行連接,然后把數據傳遞給人機交互界面。

在這種情況下,首先PLC廠家就有成百家之多,底層的這些數碼設備儀表盤、通訊以及伺服電機等品牌又是多種多樣。這些多種多樣的設備,它的通訊協議和并行的驅動都是不同的。那么一個很現實的問題就來臨了。在現在的市場上,對于工廠做智能功能軟件系統等,最現實要解決的一個問題就是,我們要對底層這些設備進行數據采集、聯通,然后把這些數據提供給我們的上位軟件系統。可能現在這一塊面臨非常大的復雜和多種多樣的問題。

在現在的市場上對于傳統這些設備聯控的方式也是多樣化的。但是同樣的面臨有以下幾點問題:

- ***,不透明以及高昂的設備聯控采集費用。

- 第二,需要專業的人員,專業的技能才能對數據采集進行一個可操作性。

- 第三,就算完成了底層設備聯控的方式,也是需要有一個長期維護的過程。

- 第四,整個工廠的幾百臺甚至上千臺構筑的周期非常漫長。

大家的聲音都是一致的,有沒有一種采集設備、采集手段、采集工具可以針對不同的老舊設備進行一個合理化的改造,同時不需要額外的費用(多出來的費用)以及相應的教育(復雜的教育),可以對生產設備運營的數據進行自動的采集以及控制,確保導入和靈活性、擴展性?

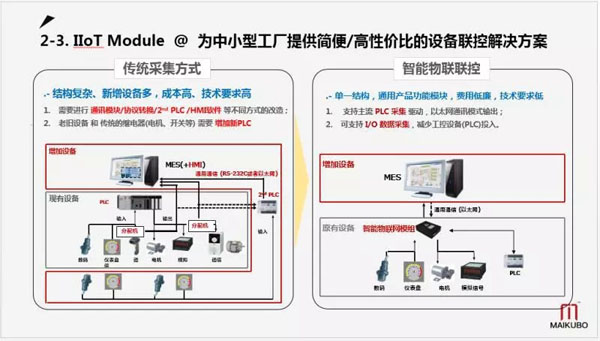

針對于以上現實的市場問題,我們研發的這款物聯網的采集模組,這個模組可以連主流的PLC識別設備、視覺設備等擁有8路通道的模擬量和開關量,同時支持有接口R3232C接口支持老舊PLC信息化改造,另外也支持其他擴展電路板的接路。

與傳統的采集方式相比,我們的物聯網模組只需要一個物聯網模組,就可以同時為多個機臺接入提供便利性,它還可以同時接入相應那些儀表電機、模擬開關以及PLC接入。通過我們的模組和上位的系統進行一個通訊設置。傳統的方式需要增加額外的PLC以及相應的改造成本。

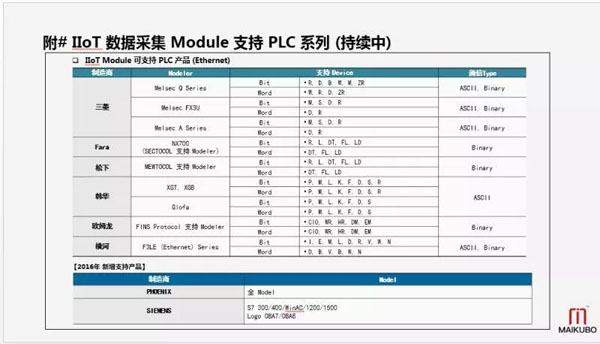

我們現有的模組已經支持主流的PLC協議,比如三菱、西門子,松下、歐姆龍、橫河等,我們還在持續增加其他品牌的PLC。

由于有了模組對于底層的工藝設備、測量設備等的數據通訊支持,鑒于模組之上,可以給工廠未來帶來更多的相應的管理應用,比如監控管理。整個車間的所有設備的狀態以及當前生產產品的情況等,整個設備的報警、綜合效率分析系統等,設備報警管理系統等,以及配方管理。

再往上層就是針對整個工廠級別的生產管理以及實現工業互聯網層次的應用。在模組的設備控制平臺的結構上,我們也是進行了合理化、優化的設備結構,可以給不同的平臺進行相應的建模與仿真測試,同時提供給外部其他系統標準化的接口。

對于未來實現工業互聯網平臺層次,我們也考慮到讓許多工廠能夠更智慧、更有效的達到它的一個目標績效。我們的模組給未來工業互聯網層次能帶來的是一個產能共享智能制造超市。未來基于工業互聯網平臺的這些企業,統一行業的這些企業可以基于相應的數據進行一個產能共享,以及指導性的提高生產運營水平。

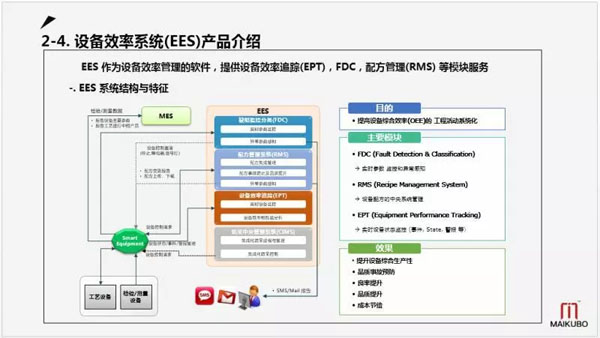

在我們的設備效率管理系統層次,我們提供了四塊主要的模塊:

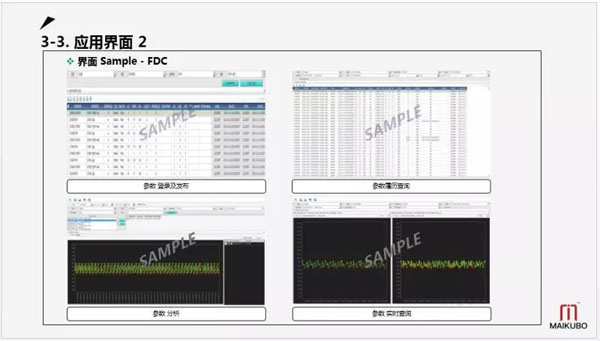

***塊缺陷監控分類管理FDC。在這個工作模塊里面,我們需要實時地進行設備的參數監控以及異常參數的感知。

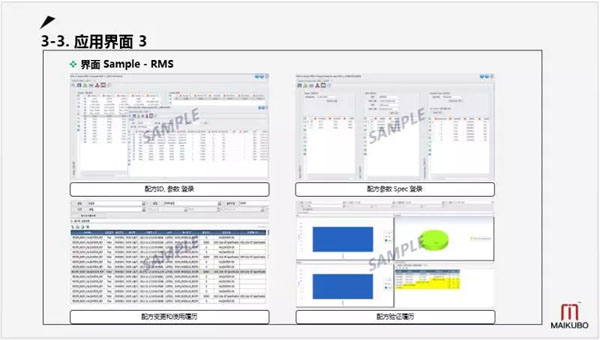

第二個模塊是指配方管理模塊RMS模塊。在這個模塊中,我們會對生產不同型號對機臺進行配方集成管理,配方事故防止以及提升品質。當然對異常參數也會進行一個提前感知與預控。

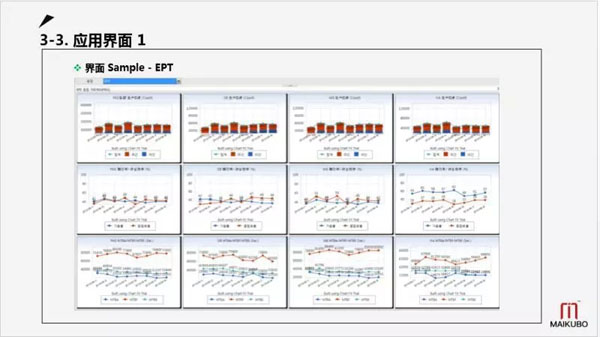

第三個模塊是設備效率追蹤EPT模塊。我們主要是對設備進行實時的監控和效率性能分析。

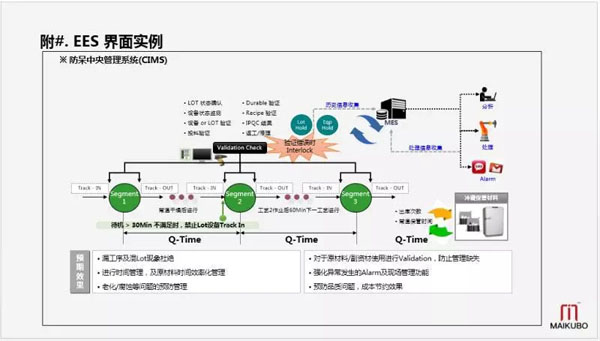

第四個模塊是防呆中央管理系統CRMS。我們對機臺進行一個集成化的建模與管理。

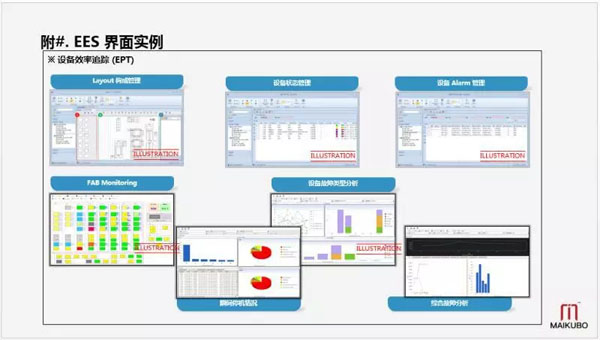

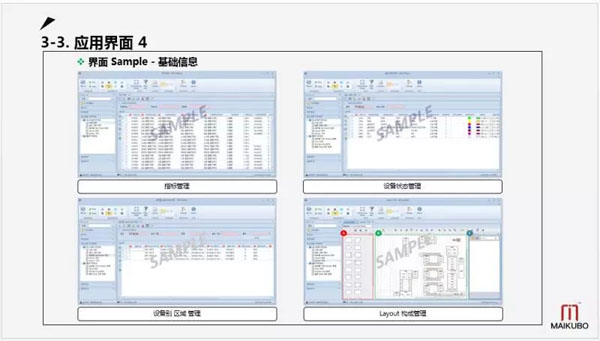

以上是我們通過物聯網的模組,對設備獲取的數據進行一個綜合效率分析管理界面的,請大家可以觀看一下。

接下來我簡單對我們的一些應用案例給大家分享一下我們的經驗。

我們針對S公司在全球很多個區域的工廠,將近4000臺設備實現了一個整體的設備綜合解決方案,把這些設備連到了一個統一的服務器上進行管理。

這個公司的4000多臺設備,我們把它的這些數據(設備狀態、事件報警參數、工藝、生產開始、結束、檢測結果等數據)統一采集到我們的設備管理系統上。這是對我們的系統提出了一個非常高的要求,同時也印證了我們系統的穩定性。

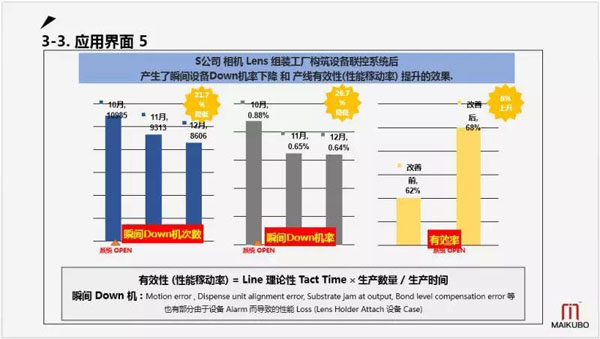

以上是一些我們的系統在各個領域的一些應用界面。大家請看到***一張應用界面,S公司它的相機事業部、組裝事業部構筑了我們的設備聯控系統后,對瞬間設備的宕機下降和產線有效性提升的結果非常明顯。從原來的10月份、11月份、12月份瞬間宕機的次數大家都可以看到,從10月份到12月是將近21.7%的降低,同時機率也有26.7%的降低,在有效性上改善上升了6%。

以上是針對我們公司在工業互聯網智能工廠領域的一些經驗分享,非常感謝大家。